厚銅設計守護新能源汽車BMS:大電流承載與熱失控預防

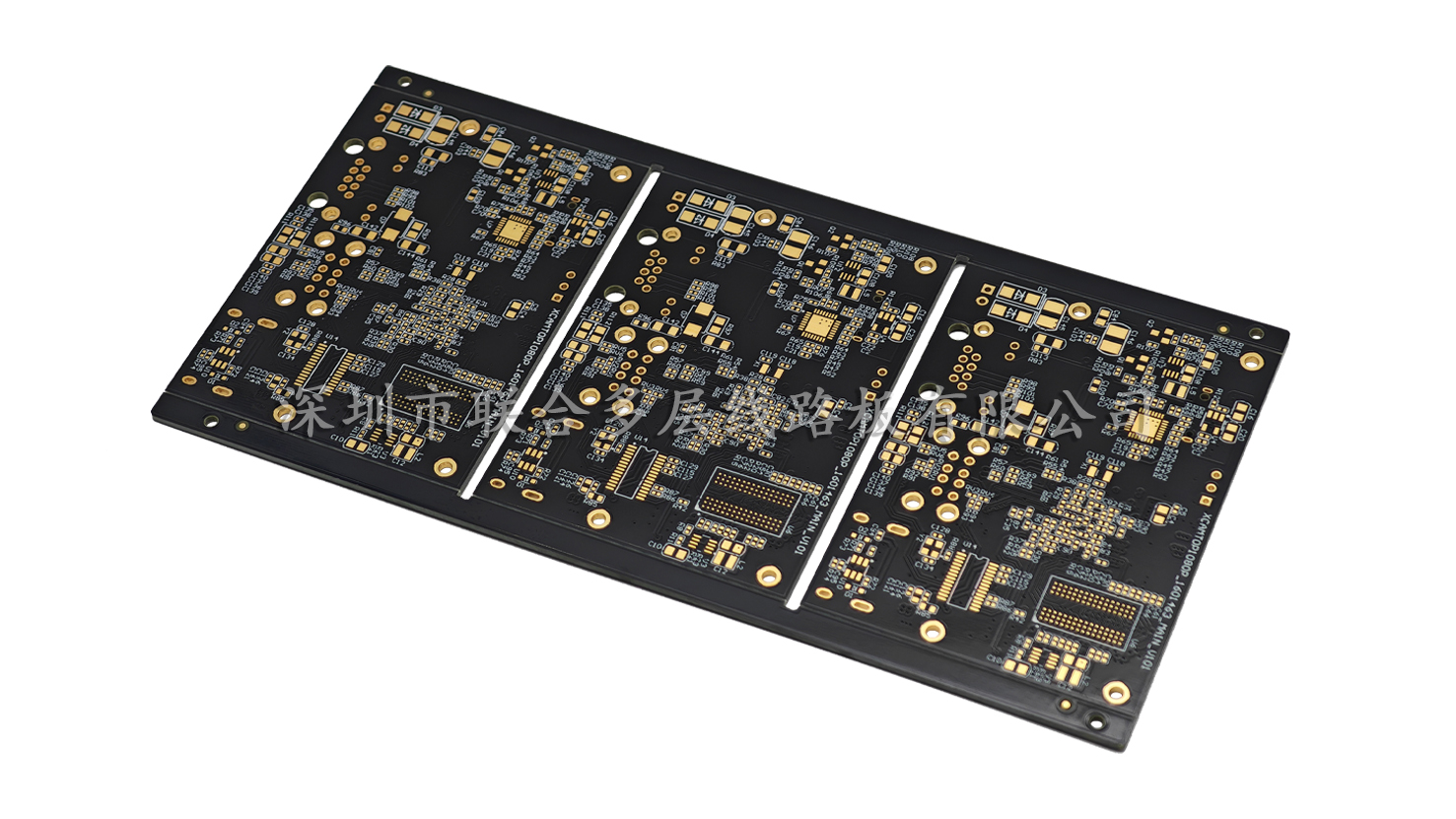

新能源汽車BMS(電池管理系統)是電池包的“大腦與心臟”——既要實時監控電芯狀態,更要承載充電(如800V平臺快充電流達300A)、放電(急加速時放電電流超200A)的大電流沖擊,同時需預防局部過熱引發的熱失控(電池火災的重要誘因)。普通PCB的1oz(35μm)銅箔在大電流下易出現“局部過熱熔斷”“電壓降超標”等問題,而厚銅設計(銅箔厚度≥3oz,即105μm,主流為3-5oz)通過“提升載流極限+強化熱擴散”,成為BMS安全可靠運行的關鍵技術。本文拆解厚銅設計在BMS中的兩大重要價值,解析為何高壓平臺車型(如800V純電車)必選厚銅BMS。

新能源汽車BMS對PCB的“電流+溫度”雙重挑戰。

新能源汽車BMS對PCB的“電流+溫度”雙重挑戰。

BMS的重要功能是“電芯監測+電流控制”,其PCB面臨遠超消費電子的嚴苛工況,這是厚銅設計的必要性所在:

1. 大電流沖擊常態化: 快充場景:800V高壓平臺車型快充功率達480kW,充電電流突破300A,BMS的電流采樣回路、繼電器控制回路需持續承載大電流;

放電場景:急加速時電機峰值功率超500kW,BMS的放電控制回路電流達250A以上,普通1oz銅箔1mm線寬只能承載5-8A電流(長期),遠無法滿足需求;

2. 熱失控風險高企: BMS PCB靠近電芯,環境溫度可達85℃(正常工況),若局部線路因電阻過大發熱(如1oz銅箔1mm線寬通20A電流,溫度升高40℃),易觸發“局部過熱→線路熔斷→電芯失控”的連鎖反應;

短路故障時:電芯短路瞬間電流達1000A以上,BMS的保護回路需在10ms內切斷電流,普通銅箔易熔斷導致保護失效。

簡單說,BMS PCB的重要矛盾是“普通銅箔的載流與散熱能力,無法匹配新能源汽車的大電流與熱安全需求”,厚銅設計正是解決這一矛盾的關鍵。

重要價值一:大電流承載——突破載流極限,降低電壓損耗

厚銅設計通過增加銅箔橫截面積(電流承載能力與橫截面積成正比),直接提升BMS PCB的載流極限,同時降低線路阻抗與電壓降,確保大電流下的穩定運行:

1. 載流能力呈倍數提升,適配高壓大電流

銅箔的載流能力與厚度正相關,厚銅設計通過“增厚銅箔+優化線寬”,將BMS PCB的載流極限提升3-5倍;

載流能力對比(以1mm線寬線路為例,長期工作溫度≤105℃):

|

銅箔厚度 |

1oz(35μm) |

3oz(105μm) |

5oz(175μm) |

|

長期載流 |

5-8A |

15-22A |

25-30A |

|

短期載流(10ms) |

30A |

90A |

150A |

2. 降低線路阻抗,減少電壓降與能耗

銅箔厚度增加可明顯降低直流電阻(電阻與橫截面積成反比),減少大電流下的電壓損耗,提升BMS控制精度與能源效率:

阻抗對比:5oz銅箔的電阻是1oz銅箔的1/5(相同線寬線長),10mm寬、10cm長的5oz銅箔線路電阻只0.0002Ω,1oz銅箔則為0.001Ω;

電壓降優化:300A電流通過10cm長線路時,5oz銅箔的電壓降只0.06V,1oz銅箔則為0.3V,電壓降降低80%——這意味著BMS對電芯電壓的采樣誤差從±0.3V降至±0.06V,充電截止電壓控制更精確,避免電芯過充;

能耗節省:電阻降低減少線路發熱損耗,某800V車型BMS采用5oz厚銅后,充電過程中的線路損耗從50W降至10W,每百公里電耗減少0.8kWh。

重要價值二:熱失控預防——強化熱擴散,延緩故障連鎖反應

厚銅設計不僅能“扛住大電流”,更能通過優異的導熱性(銅的導熱系數達401W/(m·K),是FR-4基材的1000倍以上),將局部熱量快速擴散,避免熱點形成,為BMS的保護系統爭取反應時間,從源頭預防熱失控:

1. 快速擴散局部熱量,消除熱點隱患:BMS PCB的“電流采樣電阻”“繼電器驅動芯片”是典型的發熱源,厚銅設計通過“增大導熱路徑”,將局部熱量分散到大面積銅箔,降低熱點溫度:

熱擴散原理:厚銅線路像“熱導管”,將發熱源的熱量以每秒100℃的速度傳導至遠處銅箔,再通過PCB基材(如PI基材)與散熱片傳遞到空氣中,避免局部溫度驟升。

2. 提升短路耐受能力,為保護系統爭取時間:電芯短路時,BMS的保護回路需在10-20ms內切斷電流,厚銅設計通過“更高的熱容量”,避免線路在短路瞬間熔斷,確保保護信號正常傳輸:

短路測試數據:1oz銅箔1mm線寬線路在1000A短路電流下,5ms內溫度升至300℃并熔斷,導致保護回路失效;5oz銅箔1mm線寬線路在相同電流下,20ms內溫度升至200℃,仍保持導通,為BMS的熔斷器(Fuse)觸發爭取了足夠時間;

3. 協同耐高溫基材,強化熱安全冗余

厚銅設計與PI等耐高溫基材的結合,形成“載流+耐溫”的雙重防護,進一步提升熱失控預防能力:

技術協同:PI基材的長期耐溫達200℃,為厚銅線路提供更高的溫度耐受上限;厚銅的導熱性則幫助PI基材快速散熱,避免基材因長期高溫老化;

厚銅設計在BMS中的關鍵技術與工藝突破

厚銅設計并非“單純增厚銅箔”,需解決與PCB設計、工藝的適配問題,才能實現價值蕞大化:

1. 銅箔厚度選型:按需匹配電流需求,低壓平臺(400V)BMS:充電電流≤150A,選用3oz厚銅即可滿足需求,平衡成本與性能;

高壓平臺(800V及以上)BMS:充電電流≥250A,需選用5oz厚銅,部分關鍵回路(如短路保護回路)需8oz厚銅;

選型公式:銅箔厚度(oz)= 長期工作電流(A)÷(線寬(mm)× 3A/(mm·oz)),例如250A電流、10mm線寬,需銅箔厚度=250÷(10×3)≈8.3oz,實際選用8oz厚銅。

2. 布線設計:優化路徑,減少熱集中,

大電流線路盡量“寬而短”:避免細線路(≤2mm)承載大電流,線路長度控制在5cm以內,減少電阻與發熱;

避免直角拐點:90°拐點易產生電流集中(局部電流密度增加30%),采用45°或圓弧拐點,某BMS通過優化拐點,局部溫度降低15℃;

銅箔開窗散熱:在發熱源周邊的厚銅區域設計“開窗”(無阻焊覆蓋),增加與空氣的接觸面積,散熱效率提升20%。

3. 工藝突破:決厚銅的加工難題, 蝕刻精度控制:厚銅蝕刻易出現“側蝕”(線寬偏差超±0.1mm),采用“半加成法(SAP)”工藝,先鍍薄銅再蝕刻,線寬偏差控制在±0.03mm;

層壓結合力:厚銅與基材(如PI)的結合力易不足,采用“粗化銅箔表面”(粗糙度Ra=1.5μm)+ 高溫層壓(200℃,40kg/cm2),結合力從0.8kN/m提升至1.5kN/m;

過孔可靠性:厚銅線路的過孔需承載大電流,采用“埋孔+電鍍加厚”(孔壁銅厚≥30μm),過孔載流能力提升50%,避免過孔燒毀。

未來趨勢:厚銅與智能化、復合化技術融合

隨著新能源汽車向“更高壓(1000V+)、更高集成(SiP封裝BMS)”發展,厚銅設計將進一步升級:

1. 智能化厚銅布局:結合AI仿真(如ANSYS Icepak),精確模擬大電流下的溫度分布,實現“按需增厚”(只在高電流區域用5oz厚銅,其他區域用3oz),降低成本20%;

2. 復合厚銅技術:在厚銅表面復合石墨烯涂層(導熱系數5000W/(m·K)),熱擴散效率提升3倍,適配1000V平臺的500A超快充需求;

3. 與SiP封裝融合:將厚銅線路集成到BMS的SiP封裝內,實現“芯片-線路-散熱”一體化,某車企SiP封裝BMS采用3oz厚銅,體積縮小40%,熱失控風險降低95%。

厚銅設計是BMS安全的“基石技術”

厚銅設計在新能源汽車BMS中的重要價值,本質是“用物理結構的優化,解決大電流與熱安全的底層矛盾”——通過提升載流極限,適配高壓平臺的快充與放電需求;通過強化熱擴散,從源頭預防熱失控。對車企與PCB設計企業而言,厚銅設計并非“可選技術”,而是高壓平臺車型BMS的“必選配置”:400V平臺需3oz厚銅保障基礎安全,800V及以上平臺需5oz+厚銅實現高性能與高安全的平衡。

隨著新能源汽車對續航、快充、安全的要求不斷提升,厚銅設計將與耐高溫基材(如PI)、智能熱管理、SiP封裝深度融合,成為BMS技術迭代的重要推動力,為新能源汽車的安全普及保駕護航。