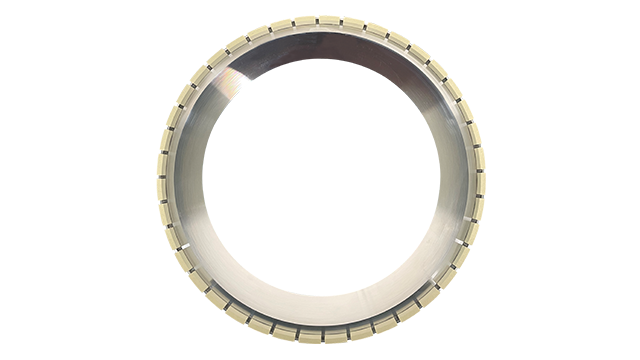

晶圓減薄砂輪合作

在科技日新月異的當下,非球面微粉砂輪行業的技術創新浪潮洶涌澎湃,江蘇優普納科技有限公司始終勇立潮頭。在結合劑技術創新方面,公司取得了重大突破。例如,研發出一種新型復合結合劑,融合了樹脂結合劑的良好自銳性與金屬結合劑的高剛性。這種結合劑在保證磨粒牢固把持的同時,極大地提升了砂輪的自銳性能,使砂輪在磨削過程中能始終保持高效切削狀態,大幅提高了加工效率與表面質量。在磨粒制備技術上,優普納針對不同光學材料的加工特性,開發出一系列定制化磨粒。對于硬度較高的光學玻璃材料,通過優化金剛石微粉磨粒的粒徑、形狀及表面處理工藝,使其在磨削時能更高效地切入材料,降低磨削力,減少工件表面損傷風險。此外,在砂輪制造工藝上,引入先進的自動化生產設備與高精度檢測技術。自動化設備實現了對砂輪制造過程的精確控制,從磨粒與結合劑的混合比例到砂輪成型的每一個環節,都能確保高度一致性;高精度檢測技術則對砂輪的各項性能指標進行實時監測,保證每一片出廠的砂輪都具備穩定且優越的性能,持續推動非球面微粉砂輪技術邁向新高度,為行業發展注入源源不斷的活力。碳化硅晶圓減薄砂輪超細金剛石磨粒與超高自銳性結合,實現高磨削效率與低損傷 表面粗糙度Ra≤3nm TTV≤2μm。晶圓減薄砂輪合作

江蘇優普納科技有限公司的碳化硅晶圓減薄砂輪,以其優越的低損耗特性,為客戶節省了大量的成本。其獨特的多孔顯微組織調控技術,使得砂輪在高磨削效率的同時,磨耗比極低。在實際應用中,6吋SiC線割片的磨耗比只為15%,而8吋SiC線割片的磨耗比也只為35%。這意味著在長時間的加工過程中,砂輪的磨損極小,使用壽命更長。低損耗不只體現在砂輪本身的使用壽命上,還體現在加工后的晶圓表面質量上,損傷極小,進一步提升了產品的性價比,助力優普納在國產化替代進程中占據優勢。江蘇砂輪注意事項在東京精密-HRG200X減薄機上,優普納砂輪對6吋SiC線割片進行粗磨,磨耗比15%,Ra≤30nm,TTV≤3μm。

江蘇優普納科技有限公司的碳化硅減薄砂輪,采用自主研發的強度高微晶增韌陶瓷結合劑及多孔砂輪顯微組織調控技術,打破國外技術壟斷,實現國產化替代。相比進口砂輪,產品磨耗比降低至15%-35%(粗磨)及100%-300%(精磨),表面粗糙度Ra≤3nm,TTV精度達2μm以內,適配東京精密、DISCO等國際主流設備。例如,在8吋SiC線割片加工中,砂輪磨耗比只為30%(粗磨)和200%(精磨),效率提升20%以上,明顯降低客戶綜合成本。歡迎您的隨時咨詢~

江蘇優普納科技有限公司的碳化硅晶圓減薄砂輪,憑借其高性能陶瓷結合劑和“Dmix+”制程工藝,為第三代半導體材料的加工提供了高效、穩定的解決方案。在實際應用中,優普納的砂輪展現了優越的高精度加工能力,無論是粗磨還是精磨,都能確保加工后的晶圓表面粗糙度極低,總厚度變化控制在微米級別以內。同時,砂輪的磨耗比極低,使用壽命長,為客戶節省了大量成本。此外,優普納的砂輪還能根據客戶設備進行定制,適配性強,能夠滿足不同客戶的多樣化需求。這種綜合優勢,使得優普納在國產碳化硅減薄砂輪市場中脫穎而出,成為行業的目標,助力國產化替代進程。優普納碳化硅晶圓減薄砂輪,以低磨耗比和高表面質量,打破國外技術壟斷 為國內半導體企業提供高性價比選擇。

江蘇優普納科技有限公司的碳化硅晶圓減薄砂輪,以其高精度加工能力成為第三代半導體材料加工的理想選擇。其專研的強度高微晶增韌陶瓷結合劑和多孔顯微組織調控技術,賦予了砂輪優越的穩定性,能夠有效減少振動,確保加工后的晶圓表面粗糙度極低。在東京精密-HRG200X減薄機的實際應用中,6吋和8吋SiC線割片的加工結果顯示,表面粗糙度Ra值和總厚度變化TTV均達到了行業先進水平。這種高精度的加工能力,不只滿足了半導體制造的需求,也為優普納在國產碳化硅減薄砂輪市場奠定了堅實的基礎,助力其品牌形象進一步鞏固。從粗磨到精磨,優普納砂輪在DISCO-DFG8640減薄機上的應用,驗證了其在不同加工階段的穩定性和高效性。晶圓減薄砂輪標準

在東京精密-HRG200X減薄機上,優普納砂輪加工6吋SiC線割片,磨耗比為15%,Ra≤30nm,TTV≤3μm。晶圓減薄砂輪合作

江蘇優普納科技有限公司的碳化硅晶圓減薄砂輪,憑借其高性能陶瓷結合劑和“Dmix+”制程工藝,在第三代半導體材料加工領域樹立了新的目標。這種獨特的結合劑配方不只賦予了砂輪強度高和韌性,還通過多孔顯微組織的設計,實現了高研削性能和良好的散熱效果。在實際應用中,無論是粗磨還是精磨,優普納的砂輪都能保持穩定的性能,減少振動和損傷,確保加工后的晶圓表面質量優異。這種技術優勢不只滿足了半導體制造的需求,還為國產化替代提供了堅實的技術支持。晶圓減薄砂輪合作

- 江蘇無損光學透鏡缺陷檢測設備 2025-10-13

- 一鍵切換內窺鏡缺陷檢測設備供應商家 2025-10-13

- 智能分揀光學透鏡缺陷檢測設備廠家 2025-10-13

- 復合成像光學透鏡缺陷檢測設備廠家 2025-10-13

- 自動化內窺鏡缺陷檢測設備定制 2025-10-13

- 深圳光學透鏡缺陷檢測設備供應商家 2025-10-13

- 智能分揀高精度光學檢測設備定制 2025-10-12

- 微米級光學透鏡缺陷檢測設備廠家 2025-10-12

- 多工位高精度光學檢測設備大概多少錢 2025-10-12

- 深圳光學透鏡缺陷檢測設備生產廠家 2025-10-12

- 上海非開挖紫外線光固化玻璃纖維軟管價格 2025-10-13

- 普陀區好的聚乙烯纏繞結構壁管有幾種 2025-10-13

- 湖北機械工業設備維修規格 2025-10-13

- 徐州直銷隔膜廂式壓濾機廠家現貨 2025-10-13

- 天津循環泵報價 2025-10-13

- 宿遷服裝廠智能倉儲系統電話 2025-10-13

- 鎮江高效壓鑄模具制造 2025-10-13

- 上海豐田汽車座椅齒輪多少錢 2025-10-13

- 淮安檢測儀器圖片 2025-10-13

- 山東換熱器OEM代加工市場 2025-10-13