浙江制造臥式加工中心檢修

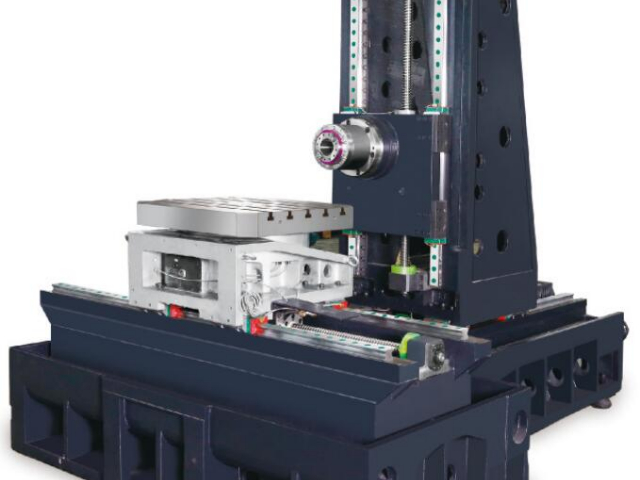

臥式加工中心配備了完善的防護與安全設施,以保障操作人員的人身安全和機床的正常運行。機床周圍設置了全封閉的防護門,采用透明材料制作,既能有效防止加工過程中切屑、冷卻液飛濺傷人,又方便操作人員觀察加工情況。防護門上安裝有安全門鎖,當機床運行時,防護門無法打開,只有在機床停止運行且安全系統檢測到無危險后,防護門才能開啟。同時,機床還配備了緊急制動按鈕、過載保護裝置、漏電保護裝置等安全設施。當機床出現異常情況時,這些安全裝置能夠迅速啟動,使機床停止運行,避免發生安全事故 。重心低且結構穩定,在重型切削時能保證優異的動態精度。浙江制造臥式加工中心檢修

自動換刀功能是數控臥加加工中心提高加工效率的重要手段之一。如前所述,自動換刀裝置能夠在短時間內完成刀具的更換,使機床能夠連續進行多種工序的加工。此外,數控臥加加工中心還可以配備自動化上下料系統、工件檢測系統等,實現加工過程的自動化。自動化上下料系統可以根據加工節拍自動將待加工工件搬運至機床工作臺,并將加工完成的工件取出,減少了人工操作時間和勞動強度。工件檢測系統則能夠在加工過程中對工件的尺寸、形狀等進行實時監測,一旦發現加工誤差超出允許的范圍,及時進行調整或報警,避免了廢品的產生,提高了加工的可靠性和效率。浙江制造臥式加工中心檢修臥式加工中心主軸扭矩,可輕松應對難切削材料的加工。

五軸聯動功能,實現復雜曲面加工五軸龍門高速銑床通過A/C軸擺頭或雙轉臺結構,實現復雜曲面的多角度加工,減少裝夾次數,提高精度。例如,在葉輪、螺旋槳或汽車覆蓋件模具加工中,五軸聯動可一次性完成所有工序,避免多次定位帶來的累積誤差。部分**機型采用RTCP(旋轉刀具中心點控制)技術,確保刀具在任意角度下仍能保持精細切削路徑,曲面加工精度可達±0.005mm。此外,五軸動態優化算法可自動調整進給速率,避免高速切削時的過切或振動問題。

進給系統故障會影響臥式加工中心的加工精度和效率。常見的進給系統故障包括絲杠螺母副磨損、導軌潤滑不良、伺服電機故障、聯軸器松動等。當出現進給卡頓或精度下降的情況時,應檢查絲杠螺母副的間隙是否過大,如有必要進行調整或更換;同時,確保導軌的潤滑良好,定期清理導軌上的雜物和鐵屑,檢查潤滑泵是否正常工作;若懷疑伺服電機故障,可通過檢測電機的電流、轉速、扭矩等參數,判斷電機是否正常工作。

集成振動監測、主軸負載分析等智能診斷系統,實時監控設備運行狀態。通過云端連接實現預測性維護,提前預警潛在故障,設備無故障運行時間提升至8000小時以上。 安徽高傳四開臥式加工中心,采用臥式布局,工件裝夾后多面加工,大幅提升生產效率。

低噪音與低振動運行是臥式加工中心的重要優勢之一。在設計和制造過程中,通過優化機床的結構、采用先進的傳動技術以及安裝減震裝置等措施,有效降低了機床運行時產生的噪音和振動。例如,采用高精度的滾珠絲杠和直線導軌,減少了運動部件之間的摩擦和沖擊;在主軸和電機等關鍵部件上安裝減震墊,吸收和衰減振動能量。低噪音運行不僅改善了工作環境,減少了對操作人員的聽力損害,還能提高生產車間的整體工作效率。低振動則有助于保證加工精度,減少刀具磨損,延長機床和刀具的使用壽命 。數控臥式加工中心,經嚴格的出廠檢測流程,質量層層把關,交付用戶放心設備。浙江制造臥式加工中心檢修

具備遠程監控功能,高傳四開臥式加工中心方便管理者實時掌握設備運行狀態。浙江制造臥式加工中心檢修

國內在智能化領域起步稍晚。2008年,華中數控推出搭載自主數控系統的智能臥式加工中心,具備刀具壽命管理、加工參數優化功能。沈陽機床集團的i5系列臥式加工中心,通過工業互聯網平臺,實現設備遠程監控和生產數據采集。但受限于傳感器精度和算法積累,國內智能功能多集中于基礎監測,自適應控制等高級功能與國外差距明顯。這一時期,國內臥式加工中心年產能突破5000臺,國產化率達55%,但五軸產品國產化率不足10%。2010年后,國外數控臥式加工中心精度進入亞微米時代。瑞士米克朗的臥式加工中心,采用恒溫控制技術,環境溫度變化±1℃時,加工精度仍保持在±以內。通過熱誤差補償算法,將主軸熱變形誤差控制在μm/m。在航空發動機機匣加工中,可實現的形位公差控制。同時,采用陶瓷滾珠絲杠和空氣靜壓導軌,減少摩擦誤差,定位精度達。高精度臥式加工中心成為半導體設備、精密儀器制造的**裝備。 浙江制造臥式加工中心檢修

- 安徽國產臥式加工中心24小時服務 2025-10-12

- 安徽可靠立式加工中心設備廠家 2025-10-12

- 河北先進龍門加工中心市場 2025-10-11

- 安徽先進龍門加工中心聯系人 2025-10-11

- 江蘇高效龍門加工中心哪家好 2025-10-11

- 安徽工業龍門加工中心價格優惠 2025-10-11

- 龍門加工中心市場 2025-10-11

- 多功能數控車床電話 2025-10-11

- 浙江制造臥式加工中心檢修 2025-10-11

- 安徽可靠龍門加工中心哪里有賣的 2025-10-11

- 寧夏高壓微射流均質機廠家 2025-10-12

- 吉林單相電容啟動異步電機能耗制動 2025-10-12

- 煙臺燃氣鍛造加熱爐廠家 2025-10-12

- 漢陽區本地蒸汽吹灰器成本價 2025-10-12

- 湖州鍍鋅板電機端蓋廠家 2025-10-12

- 東莞五軸加工中心檢修 2025-10-12

- 多功能塊冰機專賣店 2025-10-12

- 杭州永磁同步電動機多少錢一臺 2025-10-12

- 貴州國產報廢桶破碎清洗 2025-10-12

- 湖北稀相配料系統設計 2025-10-12