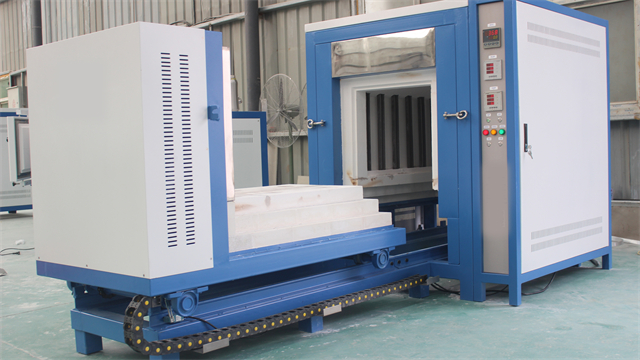

高溫臺車爐廠

高溫臺車爐在航空航天大型鋁合金構件固溶處理中的應用:航空航天領域的大型鋁合金構件對熱處理工藝要求極高,高溫臺車爐憑借其獨特優勢滿足了相關需求。在鋁合金構件固溶處理時,將構件放置在經過特殊設計的臺車工裝架上,確保構件在加熱過程中受力均勻。爐內采用高純度氮氣保護氣氛,防止鋁合金氧化。固溶處理過程中,臺車爐以精確的升溫速率(1.2℃/min)將溫度升至 530℃,保溫 5 小時,使合金元素充分溶解于基體中。隨后,臺車快速移出至淬火水槽,實現快速冷卻。經高溫臺車爐處理的鋁合金構件,其強度和韌性明顯提高,滿足航空航天飛行器對構件性能的嚴苛要求。高溫臺車爐的電源電壓需與設備銘牌標注一致,電壓波動過大會損壞加熱元件。高溫臺車爐廠

高溫臺車爐在生物質炭基催化劑制備中的應用:生物質炭基催化劑在環境凈化、能源轉化等領域具有很廣的應用前景,高溫臺車爐可用于其高效制備。將生物質原料(如玉米秸稈、椰殼)粉碎后與催化劑活性組分混合,置于臺車上的模具中,送入爐內。在缺氧條件下,先以 2℃/min 的速率升溫至 400℃,進行低溫熱解,生成生物質炭;然后升溫至 800 - 1000℃,通入水蒸氣或二氧化碳進行活化處理,在生物質炭表面形成豐富的孔隙結構。通過控制高溫臺車爐的升溫曲線、保溫時間和氣氛條件,可精確調控生物質炭基催化劑的比表面積、孔徑分布和活性組分負載量。制備的催化劑在有機污染物降解反應中,催化效率比傳統催化劑提高 35%,為生物質資源的高值化利用和環境保護提供技術支持。熱處理高溫臺車爐廠家哪家好高溫臺車爐在科研實驗中為新材料研發提供可靠的熱處理平臺。

高溫臺車爐的自適應爐壓調節系統:不同工藝對爐內壓力要求不同,自適應爐壓調節系統可根據工藝需求自動調整爐壓。系統通過壓力傳感器實時監測爐內壓力,當壓力偏離設定值時,自動調節進氣閥和排氣閥的開度。在真空熱處理工藝中,系統可將爐內壓力快速抽至 10?3 Pa;在保護性氣氛熱處理時,可精確控制爐內壓力在微正壓(50 - 100Pa)狀態。自適應爐壓調節系統還可根據臺車進出爐的動態變化,提前預判壓力波動,及時調整閥門,保持爐壓穩定。該系統使爐內壓力控制精度達到 ±5Pa,避免因爐壓不穩定影響工藝質量,尤其適用于對氣氛和壓力敏感的新材料熱處理工藝。

高溫臺車爐的超聲波清洗 - 熱處理集成技術:在金屬工件熱處理前,表面清潔度對熱處理質量有重要影響。高溫臺車爐的超聲波清洗 - 熱處理集成技術將超聲波清洗功能與熱處理過程相結合。在工件放置于臺車上后,先啟動超聲波清洗裝置,利用高頻振動產生的空化效應,去除工件表面的油污、氧化皮等雜質;清洗完成后,直接進行熱處理工藝。該集成技術避免了傳統清洗后工件轉移過程中可能的二次污染,保證了熱處理的質量。在精密零件的熱處理中,采用該技術使零件表面的硬度均勻性提高 20%,同時減少了工藝流程,提高了生產效率,降低了生產成本。陶瓷行業使用高溫臺車爐燒制大型藝術陶瓷。

高溫臺車爐的智能故障診斷與預警系統:為保障高溫臺車爐的穩定運行,智能故障診斷與預警系統實時監測設備運行狀態。系統通過安裝在設備關鍵部位的傳感器,如溫度傳感器、壓力傳感器、振動傳感器等,實時采集設備的運行數據。利用大數據分析和機器學習算法,對采集的數據進行處理和分析,當檢測到異常數據時,系統自動診斷故障原因,并提前發出預警。例如,當檢測到發熱元件電流異常增大時,系統判斷可能是發熱元件老化或短路,立即發出預警并提示維護人員進行檢查。該系統可將設備故障發生率降低 50%,減少非計劃停機時間,提高設備的可靠性和生產連續性。耐火材料廠用高溫臺車爐燒制大型耐火磚,確保產品質量。福建實驗室高溫臺車爐

高溫臺車爐設有冷卻裝置,加快工件冷卻速度。高溫臺車爐廠

高溫臺車爐的激光光譜在線監測系統:實時監測高溫臺車爐內工件的成分和狀態變化,對保證產品質量至關重要。激光光譜在線監測系統通過向爐內發射特定波長的激光束,激光與工件表面物質相互作用產生光譜信號,光譜分析儀對信號進行分析,可快速、準確地測定工件中元素含量、化合物組成以及表面溫度分布。在鋁合金熱處理過程中,系統能實時監測鎂、硅等合金元素的含量變化,當發現成分偏離設定范圍時,立即反饋給控制系統,自動調整熱處理工藝參數。該系統還可用于監測工件表面氧化膜的形成情況,為工藝優化提供數據支持,提高產品質量的穩定性和一致性。高溫臺車爐廠

- 可程式箱式電阻爐多少錢一臺 2025-10-12

- 湖南管式爐廠家哪家好 2025-10-12

- 智能高溫馬弗爐價格 2025-10-11

- 上海高溫馬弗爐哪家好 2025-10-11

- 北京智能高溫電阻爐 2025-10-11

- 1400度高溫馬弗爐規格 2025-10-11

- 1100度管式爐設備 2025-10-11

- 河南真空氣氛爐設備 2025-10-11

- 福建馬弗爐廠家哪家好 2025-10-11

- 浙江臺車爐生產商 2025-10-11

- 寧夏高壓微射流均質機廠家 2025-10-12

- 吉林單相電容啟動異步電機能耗制動 2025-10-12

- 煙臺燃氣鍛造加熱爐廠家 2025-10-12

- 漢陽區本地蒸汽吹灰器成本價 2025-10-12

- 湖州鍍鋅板電機端蓋廠家 2025-10-12

- 東莞五軸加工中心檢修 2025-10-12

- 多功能塊冰機專賣店 2025-10-12

- 杭州永磁同步電動機多少錢一臺 2025-10-12

- 貴州國產報廢桶破碎清洗 2025-10-12

- 湖北稀相配料系統設計 2025-10-12