合肥氣氛爐泡沫陶瓷爐膛材料定制價格

95瓷與99瓷泡沫陶瓷爐膛材料制造工藝的差異體現在燒結控制與原料處理上。95瓷生產時,可采用較低的燒結溫度(1550~1650℃),且因含助劑,粉體粒徑要求相對寬松(5~10μm),成型難度較低,適合大規模生產。99瓷需在1700~1800℃高溫下燒結,且必須使用超細高純粉體(粒徑1~3μm),否則難以實現顆粒間燒結結合,成型過程中需嚴格控制雜質混入,模具與設備清潔度要求更高。發泡工藝中,95瓷可通過助劑調節孔隙結構,孔徑分布更均勻;99瓷則需依賴精細的發泡劑配比,否則易出現孔隙塌陷。?長期使用后,泡沫陶瓷爐膛材料表面磨損輕微,可局部修補延長壽命。合肥氣氛爐泡沫陶瓷爐膛材料定制價格

泡沫陶瓷爐膛材料的安裝維護需遵循特用規程以保障效能。安裝時,采用高溫粘結劑(耐溫≥1600℃)拼接,接縫寬度需控制在2~3mm,并用同材質碎料填充,防止熱氣流沖刷導致的接縫擴大。日常維護中,需每季度檢查表面是否有積灰堵塞孔隙,可通過壓縮空氣吹掃清理,保持透氣性。定期檢測(建議每半年一次)包括厚度測量(磨損量超過10%需修補)、熱成像掃描(查找局部過熱區)和聲波檢測(判斷內部是否有空洞)。出現局部破損時,可采用特用修補料填補,修補后的區域強度可恢復至原強度的80%以上,延長整體更換周期。東莞耐高溫泡沫陶瓷爐膛材料定制價格氧化鋯泡沫陶瓷爐膛材料需摻氧化釔穩定,可耐2000℃超高溫環境。

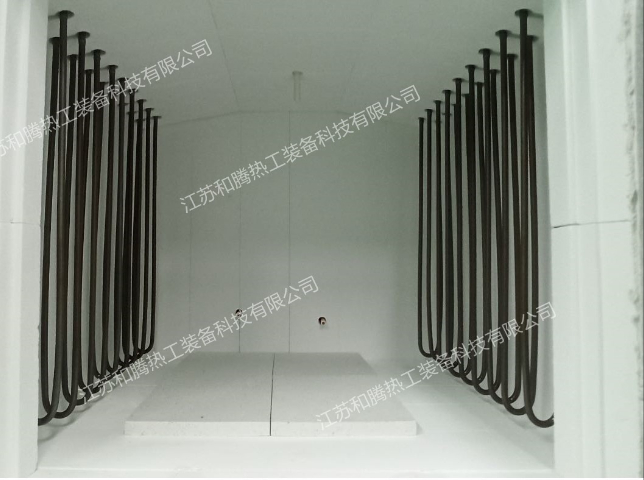

與加熱元件的適配性設計是微孔泡沫陶瓷爐膛材料應用的關鍵環節。在電阻加熱爐中,材料與硅鉬棒的間距需控制在20~30mm,避免局部過熱導致材料燒結,且接觸部位需采用氧化鋯基材料(耐1800℃)而非氧化鋁基。對于感應加熱爐,材料的介電常數需≤8(1MHz下),防止吸收過多電磁能量導致自身過熱,此時莫來石基材料比氧化鋁基更適配。在微波加熱爐中,需選用低損耗角正切(tanδ≤0.001)的微孔陶瓷,避免微波能量被材料吸收,確保90%以上能量用于加熱物料,通常氧化鋯基材料的微波兼容性優于其他類型。

純氧化鋁泡沫陶瓷爐膛材料的適用場景集中在對純度與高溫性能雙重嚴苛的領域。在藍寶石晶體生長爐中,其高純度特性可避免雜質污染晶體,確保晶體光學性能;航空航天領域的超高溫材料燒結爐(如碳/碳復合材料燒結)依賴其1800℃以上的耐溫能力,保證材料燒結質量。在半導體行業的硅片退火爐中,材料的潔凈度可減少污染物對硅片表面的影響;貴金屬熔煉爐則利用其耐熔融金屬侵蝕的特點延長內襯壽命。這些場景多為不錯精密制造領域,對材料性能的要求遠高于成本考量,普通工業窯爐因性價比限制極少采用。還原氣氛下,泡沫陶瓷爐膛材料性能穩定,在氮化爐中無明顯腐蝕。

與傳統爐膛材料相比,泡沫陶瓷在綜合性能上呈現獨特優勢與局限。相較于耐火磚,其體積密度降低40%~60%,可減少爐體承重,但抗壓強度為耐火磚的1/5~1/3,需配合支撐結構使用。對比輕質耐火澆注料,泡沫陶瓷的抗熱震性更優,在溫度波動頻繁的爐膛中壽命延長2~3倍,但施工靈活性較差,無法現場澆筑成型。與硅酸鋁纖維相比,其耐高溫上限高出300~500℃,適合超高溫場景,然而導熱系數略高,在中低溫爐膛中的節能效果稍遜。實際選型時需根據爐膛工作溫度、力學要求和施工條件綜合權衡。泡沫陶瓷爐膛材料密度可調節,能平衡隔熱性與結構強度需求。洛陽輕質泡沫陶瓷爐膛材料批發

泡沫陶瓷爐膛材料不與熔融金屬反應,是貴金屬熔煉爐的理想選擇。合肥氣氛爐泡沫陶瓷爐膛材料定制價格

微孔泡沫陶瓷爐膛材料的環保屬性在綠色制造中逐漸凸顯,全生命周期環境負荷較低。生產過程中,采用水基發泡劑替代傳統有機發泡劑,可減少VOCs排放達90%以上,且廢坯料可破碎后重新摻入原料(比例≤20%),實現循環利用。使用階段,其高隔熱性使爐膛能耗降低15%~25%,按年運行8000小時計算,單臺爐可減少CO?排放約5~8噸。廢棄后,材料可完全降解為無機氧化物,無有毒物質釋放,符合歐盟RoHS等環保標準。在電子廢棄物處理的高溫焚燒爐中,該材料還能吸附90%以上的重金屬揮發物,減少二次污染。合肥氣氛爐泡沫陶瓷爐膛材料定制價格

- 北京箱式爐高溫爐膛材料定制價格 2025-10-13

- 濟南單晶生長爐泡沫陶瓷爐膛材料廠家 2025-10-13

- 登封鐘罩爐爐膛耐火材料 2025-10-13

- 合肥多孔爐膛耐火材料定制 2025-10-13

- 北京鍋爐爐膛耐火材料定制價格 2025-10-13

- 江蘇煅燒氧化鋁泡沫陶瓷爐膛材料價格 2025-10-13

- 鄭州化工高溫爐膛材料供應商 2025-10-12

- 上海95瓷高溫爐膛材料定制 2025-10-12

- 東莞工業爐膛耐火材料批發價格 2025-10-12

- 佛山煅燒氧化鋁泡沫陶瓷爐膛材料 2025-10-12

- 無錫現代建設工程施工服務熱線 2025-10-13

- 黃石90MM鋼絲繩特點 2025-10-13

- 襄陽多孔擠塑板答疑解惑 2025-10-13

- 惠山區質量熱縮套管供應商家 2025-10-13

- 湛江裝修瓷磚膠批發價格 2025-10-13

- 嘉定區高科技交通信號燈按需定制 2025-10-13

- 成都普通鋁合金門窗哪家好 2025-10-13

- 奉賢區芳綸沉析纖維哪里買 2025-10-13

- 哈爾濱硬挺玻璃纖維鋼絲防火布多少錢一平米 2025-10-13

- 普陀區智能交通護欄廠家現貨 2025-10-13