上海95瓷高溫爐膛材料定制

真空爐高溫爐膛材料在使用過程中的狀態監測需結合多種手段,及時發現潛在失效風險。溫度場分布可通過內置熱電偶陣列(精度±1℃)與紅外熱像儀結合監測,當局部溫差超過±5℃時,可能是材料導熱性能劣化或出現裂紋的信號。真空度穩定性檢測需記錄連續運行時的壓力波動,若真空度下降速率超過5×10??Pa/h,需檢查材料是否因揮發導致密封失效。此外,定期抽取爐內氣體進行質譜分析,當特征雜質離子(如Na?、K?)濃度超過1×10??Pa時,提示材料純度下降,需評估是否需要更換。莫來石-堇青石復合磚熱膨脹系數低,抗熱震循環可達50次以上。上海95瓷高溫爐膛材料定制

單晶生長爐高溫爐膛材料需與晶體生長工藝精細適配,保障生長過程穩定。在直拉法(Czochralski法)中,爐膛內襯與坩堝的間隙需控制在5~10mm,材料選用高密度氧化鋯磚(體積密度≥6.0g/cm3),減少熱對流對熔體界面的擾動。導模法(EFG法)生長藍寶石時,模具與爐膛材料需同材質(均為YSZ),避免因熱膨脹差異導致模具偏移,影響晶體形狀精度。氣相外延生長(VPE)的爐膛則需采用氮化鋁(AlN)陶瓷,其高熱導率(170W/(m?K))可快速導出反應熱,維持均勻的氣相溫度場,使外延層厚度偏差控制在±2%以內。?天津工業窯爐高溫爐膛材料定制氧化鋯基爐膛材料添加Y?O?穩定,可耐受2000℃以上超高溫。

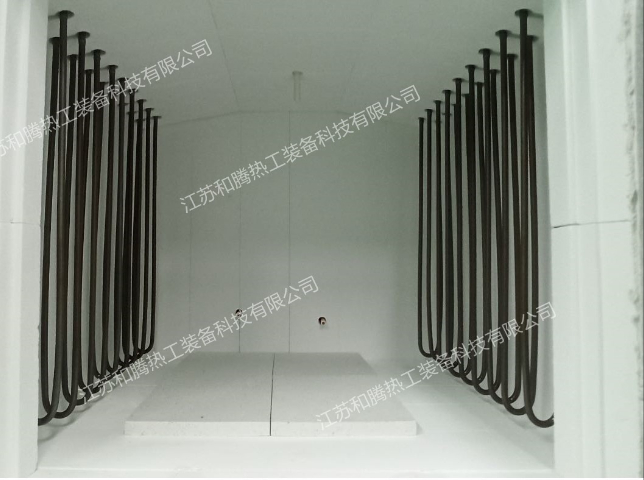

真空爐高溫爐膛材料與加熱元件的匹配性直接影響系統安全性,需避免高溫下的界面反應。與硅鉬棒(工作溫度1600℃)搭配時,爐膛材料需選用不含SiO?的99%氧化鋁磚,防止Si-Mo與SiO?反應生成低熔點相(MoSi?)導致元件熔斷;接觸部位的材料表面需打磨至Ra≤0.8μm,減少電弧放電風險。鎢絲加熱元件(2000℃)則需匹配氧化鋯磚,利用ZrO?與W的化學惰性,避免形成鎢酸鹽化合物,且兩者熱膨脹系數差需控制在2×10??/℃以內,防止元件因應力斷裂。碳基加熱體(如石墨發熱棒)能與碳復合耐火材料配合,避免不同材質間的碳遷移導致性能劣化。

真空高溫爐膛的密封與隔熱設計需材料協同配合,形成梯度功能結構。典型結構從內到外依次為:致密剛玉工作層(厚度50~100mm)→莫來石纖維毯過渡層(100~150mm)→輕質氧化鋯泡沫陶瓷隔熱層(80~120mm)。工作層與過渡層間采用陶瓷纖維紙緩沖熱應力,過渡層與隔熱層通過高溫粘結劑(硅酸鈉基)密封,減少氣體通道。爐門與爐體的密封面采用表面研磨的高密度石墨板(密度≥1.8g/cm3),配合金屬波紋管補償熱膨脹,使真空泄漏率控制在≤1×10??Pa?m3/s。?高溫爐膛材料需耐受1000℃以上溫度,多由氧化鋁、氧化鋯等陶瓷構成。

復合高溫爐膛材料需與加熱系統精細適配,避免界面反應與性能干擾。與硅碳棒(1400℃)接觸的材料選用莫來石-氧化鋁復合材料,其SiO?含量≤10%,減少與SiC的反應(生成低熔點SiO?-SiC共晶)。搭配鉬絲加熱元件(1800℃)時,需采用不含SiO?的鋁鋯復合磚,防止Mo與SiO?反應生成MoSi?導致元件脆化。在微波加熱爐膛中,復合材料的介電常數需穩定(ε≤8),如氧化鋯-氮化硼復合結構,避免吸收微波能量導致局部過熱,確保90%以上能量用于加熱工件。?高溫爐膛材料熱導率需分級,工作層1.0~1.5W/(m?K)利于傳熱。登封熱風高溫爐膛材料價格

熔融石英材料耐高溫且透明,適合需要觀察的高溫爐膛窗口。上海95瓷高溫爐膛材料定制

多孔高溫爐膛材料的性能驗證需覆蓋基礎物理特性、熱工性能及長期穩定性三大維度。基礎物理測試包括:體積密度(阿基米德法,精確至0.01g/cm3,控制氣孔率與結構致密程度)、常溫耐壓強度(≥5MPa保障安裝抗破損能力)、顯氣孔率(壓汞法測定孔徑分布,閉孔比例>50%為優)。熱工性能重點檢測:導熱系數(1000℃時≤2.5W/(m·K),越低隔熱效果越好)、線收縮率(1400℃×3h條件下≤2%,避免高溫變形開裂)、抗熱震性(水冷循環次數≥5次無可見裂紋,模擬急冷急熱工況)。化學穩定性驗證包括:與模擬爐氣(如空氣+10%CO?混合氣體)接觸24小時后的質量變化率(≤1%)、與熔融金屬(如鋁液750℃)或鐵水(1500℃)浸泡1小時后的侵蝕深度(<1mm)。實際應用前還需進行爐膛環境模擬測試——將材料試樣置于800-1600℃循環爐中,經100次加熱-冷卻循環后檢測氣孔結構完整性(掃描電鏡觀察孔壁是否開裂)及導熱系數變化率(要求增幅≤15%),確保符合JC/T2202-2014《輕質耐火材料通用技術條件》等行業標準。上海95瓷高溫爐膛材料定制

- 鄭州化工高溫爐膛材料供應商 2025-10-12

- 上海95瓷高溫爐膛材料定制 2025-10-12

- 東莞工業爐膛耐火材料批發價格 2025-10-12

- 佛山煅燒氧化鋁泡沫陶瓷爐膛材料 2025-10-12

- 肇慶95瓷高溫爐膛材料批發價格 2025-10-12

- 南京輕質泡沫陶瓷爐膛材料價格 2025-10-12

- 南京ITO靶材泡沫陶瓷爐膛材料價格 2025-10-12

- 淄博井式爐爐膛耐火材料批發價格 2025-10-12

- 登封推板窯爐膛耐火材料批發 2025-10-12

- 冶煉爐泡沫陶瓷爐膛材料哪家好 2025-10-12

- 上海仿石漆涂料定做 2025-10-12

- 上海品牌建設工程施工施工 2025-10-12

- 浙江eva內襯定制 2025-10-12

- 鎮江求精門窗價格 2025-10-12

- 寶山區芳綸漿液 2025-10-12

- 石家莊實木復合被動門客服電話 2025-10-12

- 張家港雨水管道疏通養護什么價格 2025-10-12

- 鄭州全裝配式辦公樓全屋一體化交付 2025-10-12

- 河北本地樣板房整體裝飾 2025-10-12

- 梁溪區附近建筑物拆除作業平臺 2025-10-12