航天精密軸承制造

精密軸承的智能潤滑脂狀態監測系統:智能潤滑脂狀態監測系統通過多種傳感器實時監測潤滑脂的性能參數,保障精密軸承的可靠潤滑。系統集成黏度傳感器、水分傳感器、金屬磨粒傳感器,實時檢測潤滑脂的黏度變化、含水量和金屬磨粒濃度。當檢測到潤滑脂性能下降或污染時,系統自動報警并提示更換。在數控機床的電主軸軸承中應用該系統后,因潤滑不良導致的軸承故障減少 85%,潤滑脂更換周期從固定的 3 個月優化為根據實際狀態動態調整,平均延長至 5 - 8 個月,降低了潤滑脂的消耗和維護成本,同時提高了機床的加工精度和穩定性。精密軸承的螺旋狀油道設計,促進潤滑油均勻分布。航天精密軸承制造

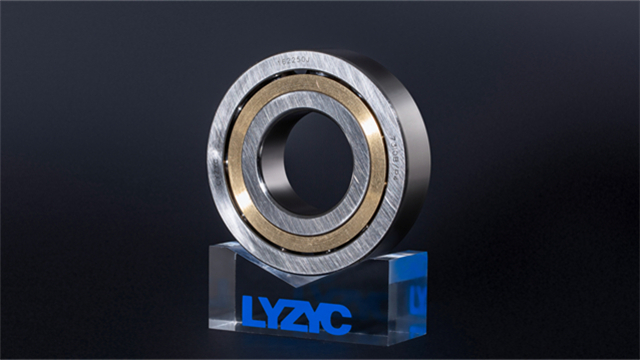

精密軸承的失效模式分析:精密軸承的失效模式多樣,常見的有磨損、疲勞剝落、塑性變形、腐蝕等。磨損是由于表面摩擦導致材料逐漸損耗,與工作載荷、潤滑狀態、環境條件等密切相關;疲勞剝落是在交變應力作用下,材料內部產生裂紋并擴展,導致表面剝落;塑性變形多發生在過載或材料強度不足時,使軸承尺寸和形狀發生改變;腐蝕則由環境中的腐蝕性介質引起,破壞軸承表面結構。通過對失效軸承進行宏觀觀察、微觀分析,結合運行工況數據,可準確判斷失效原因,為改進設計、優化工藝、加強維護提供依據,避免類似故障再次發生。超高速角接觸球精密軸承型號表精密軸承的螺旋導流葉片,加速潤滑油的循環流動。

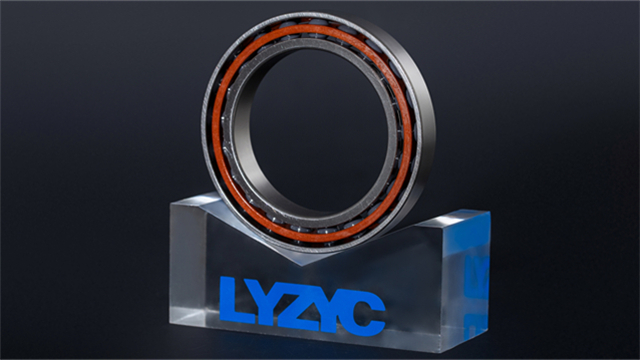

精密軸承的梯度功能陶瓷基復合材料:梯度功能陶瓷基復合材料通過材料成分和性能的梯度變化,滿足精密軸承不同部位的性能需求。采用粉末冶金逐層復合工藝,從軸承表面到內部,使材料的硬度、韌性和導熱性呈梯度分布。表面層為高硬度的氮化硅陶瓷,硬度達 HV1800,具備優異的耐磨性;中間過渡層為陶瓷 - 金屬復合材料,增強結合強度;內層為高韌性的金屬基,保證結構承載能力。在高速切削加工中心的主軸軸承中,使用該復合材料制造的軸承,在 18000r/min 的高速運轉下,能夠承受較大的切削載荷,表面磨損量減少 80%,且熱傳導效率提高 50%,有效降低軸承溫升,維持主軸的高精度旋轉,提高加工中心的加工精度和表面質量。

精密軸承的激光干涉測量在線檢測技術:激光干涉測量在線檢測技術以其高精度的測量能力,實現精密軸承制造過程中的實時質量監控。在軸承加工生產線中,利用激光干涉儀對軸承的關鍵尺寸(如滾道直徑、圓度、表面粗糙度等)進行在線測量。激光干涉儀發射的激光束照射在軸承表面,通過分析反射光的干涉條紋,能夠精確測量出微米甚至納米級的尺寸變化。當檢測到尺寸偏差超過設定閾值時,系統立即反饋給加工設備,自動調整加工參數。在精密滾動軸承的生產中,該技術使軸承的尺寸精度控制在 ±0.5μm 以內,圓度誤差小于 0.2μm,明顯提高產品合格率,從傳統加工的 88% 提升至 99.5%,確保每一個出廠的精密軸承都滿足高精度要求。精密軸承的螺旋導流槽設計,加速潤滑油循環。

精密軸承的電子束焊接整體化制造工藝:電子束焊接整體化制造工藝將精密軸承的多個部件直接焊接成一個整體,提高軸承的性能和可靠性。在真空環境下,利用高能電子束作為熱源,將軸承的內圈、外圈、滾動體和保持架等部件焊接在一起。該工藝具有能量密度高、焊縫窄、熱影響區小的特點,焊接接頭強度可達基體材料的 95% 以上。在航空發動機的高壓壓氣機軸承制造中,采用該工藝制造的軸承,整體結構的剛性提高 30%,減少了因裝配間隙導致的振動和噪音。經測試,軸承在 30000r/min 的高速運轉下,振動幅值降低 50%,有效提高了發動機的工作效率和穩定性。精密軸承的自清潔納米顆粒涂層,讓雜質難以附著。耐高溫真空泵精密軸承廠家

精密軸承的自適應剛度調節系統,根據工況變化自動調整。航天精密軸承制造

精密軸承的重要性體現:在現代工業體系中,精密軸承扮演著舉足輕重的角色。在高等級裝備制造領域,如航空發動機,其內部的主軸軸承需要在高溫、高壓、高轉速的極端工況下穩定運行。精密軸承憑借其高精度的旋轉性能,能夠確保發動機轉子的高速旋轉穩定性,減少振動和噪聲,進而提高發動機的燃燒效率和推力,對于保障飛機的安全飛行和性能提升起著決定性作用。在醫療器械行業,例如 CT 機的旋轉掃描系統,精密軸承的高精度和高可靠性保證了掃描過程的準確性和穩定性,能夠獲取更為清晰、準確的人體內部圖像,為疾病的診斷和醫治提供關鍵支持。在電子制造設備中,如光刻機的精密定位平臺,精密軸承的性能使得芯片制造過程中的光刻精度得以大幅提升,推動了半導體產業向更小芯片制程的發展,促進了電子產品的小型化、高性能化,深刻影響著現代科技的發展進程。航天精密軸承制造

- 重慶真空泵軸承國標 2025-10-13

- 高精度高線軋機軸承廠 2025-10-13

- 重慶壓縮機磁懸浮保護軸承 2025-10-13

- 內蒙古高性能精密航天軸承 2025-10-13

- 天津高速電機軸承廠家電話 2025-10-13

- 四川低溫軸承怎么安裝 2025-10-13

- 河南高線軋機軸承價錢 2025-10-13

- 青海航空航天用低溫軸承 2025-10-13

- 上海浮動軸承規格 2025-10-12

- 安徽浮動軸承價格 2025-10-12

- 湖北機械工業設備維修規格 2025-10-13

- 徐州直銷隔膜廂式壓濾機廠家現貨 2025-10-13

- 天津循環泵報價 2025-10-13

- 宿遷服裝廠智能倉儲系統電話 2025-10-13

- 鎮江高效壓鑄模具制造 2025-10-13

- 上海豐田汽車座椅齒輪多少錢 2025-10-13

- 淮安檢測儀器圖片 2025-10-13

- 山東換熱器OEM代加工市場 2025-10-13

- 江蘇小型熱熔膠機工廠直銷 2025-10-13

- 連云港購買激光全息制版系統哪個好 2025-10-13