高精度高線軋機軸承廠

高線軋機軸承的二硫化鉬 - 石墨烯復合涂層技術:二硫化鉬 - 石墨烯復合涂層技術通過協同效應提升軸承表面性能。采用化學氣相沉積(CVD)與物理性氣相沉積(PVD)相結合的工藝,先在軸承滾道表面沉積一層石墨烯(厚度約 1 - 3nm)作為底層,利用其高導熱性快速散熱;再在石墨烯層上沉積二硫化鉬(MoS?)納米片,形成厚度約 800nm 的復合涂層。石墨烯增強了涂層與基體的結合力,MoS?提供優異的潤滑性能。經處理后,涂層摩擦系數低至 0.006,耐磨性比未處理軸承提高 8 倍。在高線軋機飛剪機軸承應用中,該復合涂層使軸承在頻繁啟停工況下,表面磨損量減少 82%,使用壽命延長 3.5 倍,降低了設備維護頻率和維修成本。高線軋機軸承的自清潔滾道設計,減少雜質堆積。高精度高線軋機軸承廠

高線軋機軸承的貝氏體等溫淬火鋼應用:貝氏體等溫淬火鋼憑借獨特的顯微組織和優異的綜合力學性能,成為高線軋機軸承材料的新選擇。通過特殊的等溫淬火工藝,使鋼在奧氏體化后迅速冷卻至貝氏體轉變溫度區間(250 - 400℃),并在此溫度下保溫一定時間,獲得下貝氏體組織。這種組織具有強度高、高韌性和良好的耐磨性,其抗拉強度可達 1800 - 2000MPa,沖擊韌性值達到 60 - 80J/cm2 。在高線軋機的粗軋階段,采用貝氏體等溫淬火鋼制造的軸承,面對劇烈的沖擊載荷和交變應力,其疲勞裂紋擴展速率比傳統淬火回火鋼軸承降低 50% 以上。實際應用數據顯示,某鋼鐵廠在粗軋機座更換該材質軸承后,軸承平均使用壽命從 6 個月延長至 14 個月,大幅減少了設備停機檢修時間,提升了粗軋工序的連續性和生產效率。高精度高線軋機軸承廠高線軋機軸承的潤滑系統監測,預防潤滑故障。

高線軋機軸承的紅外熱成像與振動頻譜融合診斷系統:紅外熱成像與振動頻譜融合診斷系統綜合兩種監測技術的優勢,實現高線軋機軸承故障的準確診斷。紅外熱成像儀實時監測軸承表面的溫度分布,快速發現因潤滑不良、過載等原因導致的局部過熱區域;振動頻譜分析儀采集軸承的振動信號,分析其頻率成分以判斷軸承的機械故障。通過數據融合算法,將紅外熱像圖和振動頻譜數據進行關聯分析。當軸承出現故障時,熱成像圖中的異常熱點區域與振動頻譜中的特定故障頻率相互印證,提高故障診斷的準確性和可靠性。在某高線軋機的實際應用中,該融合診斷系統使軸承故障診斷準確率從 85% 提升至 97%,有效避免了誤判和漏判,保障了軋機的安全穩定運行。

高線軋機軸承的離子液體基潤滑脂應用研究:離子液體基潤滑脂以其獨特的物理化學性質,為高線軋機軸承潤滑提供新選擇。離子液體具有極低的蒸發性、高化學穩定性和良好的導電性。將離子液體與基礎油、增稠劑和添加劑混合,制備成離子液體基潤滑脂。該潤滑脂在高溫下(可達 200℃)仍能保持良好的潤滑性能,且具有優異的抗磨損和抗腐蝕能力。在高線軋機的加熱爐輥道軸承應用中,使用離子液體基潤滑脂的軸承,在高溫、高粉塵的惡劣環境下,潤滑周期延長至 18 個月,相比傳統鋰基潤滑脂,軸承的磨損量減少 70%,有效減少了加熱爐輥道因軸承故障導致的停爐次數,提高了加熱工序的生產效率。高線軋機軸承的密封結構設計優化,提升防塵能力。

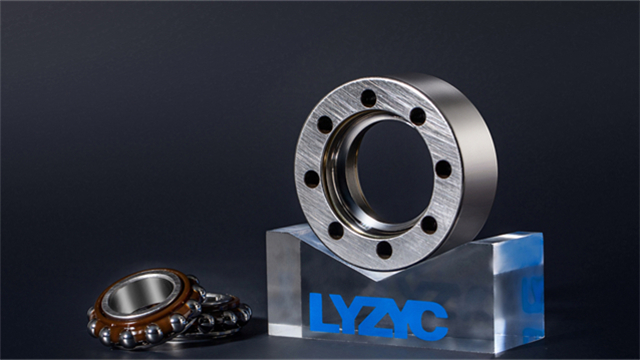

高線軋機軸承的陶瓷球與鋼球混合使用技術:將陶瓷球(如氮化硅 Si?N?)與鋼球混合用于高線軋機軸承,可充分發揮兩種材料的優勢。陶瓷球密度低、硬度高、熱膨脹系數小,在高速旋轉時能降低離心力,減少滾動體與滾道的接觸應力;鋼球則具有良好的韌性和經濟性。在設計時,合理控制陶瓷球與鋼球的配比和分布,如在承受主要載荷的區域布置陶瓷球,在輔助區域使用鋼球。實際應用表明,采用混合球技術的軸承,在軋制速度提升 20% 的情況下,摩擦功耗降低 18%,軸承運行溫度下降 15℃,且有效抑制了因高速引起的振動,提高了軋件的尺寸精度和表面質量。高線軋機軸承的密封唇材質耐油性檢測,確保密封可靠。高精度高線軋機軸承廠

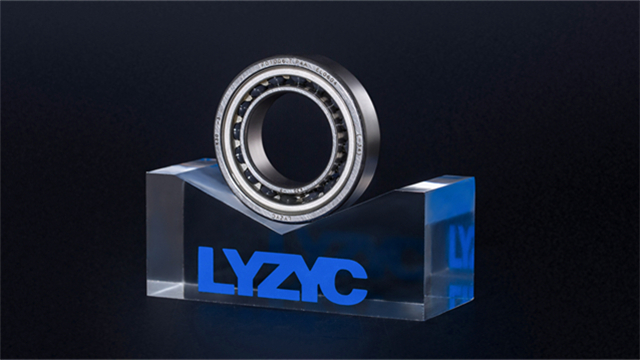

高線軋機軸承的雙列結構,增強對線材軋制力的支撐。高精度高線軋機軸承廠

高線軋機軸承的熱管 - 翅片復合散熱裝置:熱管 - 翅片復合散熱裝置有效解決高線軋機軸承過熱問題。裝置采用熱管技術,利用工質相變傳熱原理快速傳遞熱量,熱管一端與軸承座緊密貼合吸收熱量,另一端連接翅片散熱器。翅片采用高導熱鋁合金材料,通過增大散熱面積加快熱量散發。當軸承溫度升高時,熱管內工質迅速蒸發帶走熱量,在翅片端冷凝回流,形成高效散熱循環。在高線軋機中軋機組應用中,該裝置使軸承工作溫度穩定控制在 85℃以內,相比未安裝裝置的軸承,溫度降低 35℃,有效避免因高溫導致的潤滑失效與材料性能下降,延長軸承使用壽命,提高中軋機組連續運行時間與生產效率。高精度高線軋機軸承廠

- 重慶真空泵軸承國標 2025-10-13

- 高精度高線軋機軸承廠 2025-10-13

- 重慶壓縮機磁懸浮保護軸承 2025-10-13

- 內蒙古高性能精密航天軸承 2025-10-13

- 天津高速電機軸承廠家電話 2025-10-13

- 四川低溫軸承怎么安裝 2025-10-13

- 河南高線軋機軸承價錢 2025-10-13

- 青海航空航天用低溫軸承 2025-10-13

- 上海浮動軸承規格 2025-10-12

- 安徽浮動軸承價格 2025-10-12

- 上海非開挖紫外線光固化玻璃纖維軟管價格 2025-10-13

- 普陀區好的聚乙烯纏繞結構壁管有幾種 2025-10-13

- 湖北機械工業設備維修規格 2025-10-13

- 徐州直銷隔膜廂式壓濾機廠家現貨 2025-10-13

- 天津循環泵報價 2025-10-13

- 宿遷服裝廠智能倉儲系統電話 2025-10-13

- 鎮江高效壓鑄模具制造 2025-10-13

- 上海豐田汽車座椅齒輪多少錢 2025-10-13

- 淮安檢測儀器圖片 2025-10-13

- 山東換熱器OEM代加工市場 2025-10-13