河北高速電機軸承國家標準

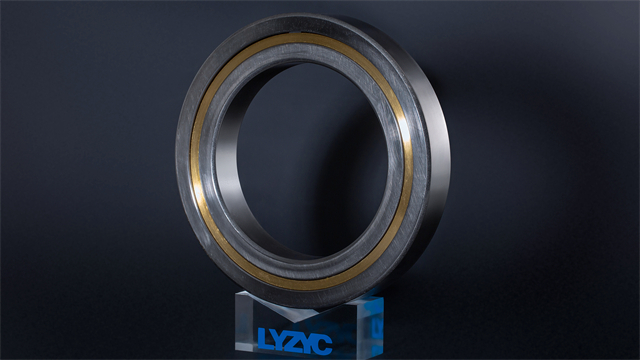

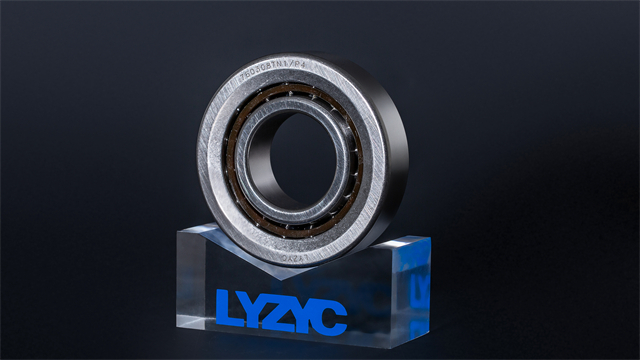

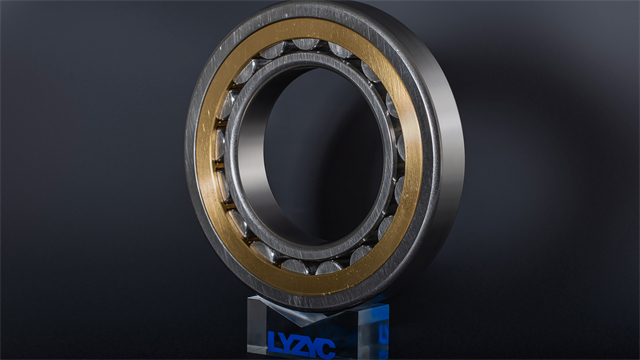

高速電機軸承的區塊鏈 - 物聯網 - 數字孿生融合管理平臺:區塊鏈 - 物聯網 - 數字孿生融合管理平臺整合三大技術優勢,實現高速電機軸承的智能化全生命周期管理。物聯網傳感器實時采集軸承運行數據(轉速、溫度、振動、潤滑油狀態等),上傳至區塊鏈平臺確保數據安全可信;數字孿生技術在虛擬空間構建軸承的實時鏡像模型,模擬其運行狀態與性能演變。不同參與方(制造商、運維商、用戶)通過智能合約授權訪問數據,實現協同管理。在大型工業電機集群應用中,該平臺使軸承故障診斷時間縮短 85%,通過數字孿生預測故障提前至3 - 6 個月制定維護計劃,降低維護成本 55%,同時提高了設備管理的透明度與智能化水平。高速電機軸承的滾珠分布設計,均衡高速運轉時的受力。河北高速電機軸承國家標準

高速電機軸承的高溫環境適應性設計與隔熱涂層應用:在高溫環境(如 300℃以上)中運行的高速電機,對軸承的耐高溫性能提出了嚴峻挑戰。軸承材料選用鎳基高溫合金,其在 600℃時仍能保持良好的力學性能;同時,在軸承表面噴涂多層復合隔熱涂層,內層為陶瓷隔熱層(如 ZrO?),外層為抗氧化金屬層(如 Al?O? - NiCr)。隔熱涂層可有效阻擋外部熱量向軸承傳遞,使軸承表面溫度降低 50℃以上。在冶金行業的高溫風機高速電機應用中,經高溫適應性設計和隔熱涂層處理的軸承,在 350℃環境溫度下連續運行 3000 小時,性能穩定,避免了因高溫導致的軸承材料軟化、潤滑失效等問題,保證了冶金生產設備的正常運轉。湖南高速電機軸承廠家價格高速電機軸承的無線供電監測模塊,實時傳輸運行狀態數據。

高速電機軸承的形狀記憶合金溫控自適應密封結構:形狀記憶合金溫控自適應密封結構利用形狀記憶合金的溫度 - 形變特性,實現高速電機軸承密封性能的自適應調節。在軸承密封部位嵌入鎳 - 鈦形狀記憶合金絲,當軸承運行溫度升高時,形狀記憶合金絲受熱發生相變,產生變形,推動密封唇緊密貼合軸表面,增強密封效果;當溫度降低時,合金絲恢復初始形狀,保證密封件的正常彈性。在高溫、高粉塵環境的礦山機械高速電機應用中,該密封結構有效防止粉塵進入軸承內部,同時避免了因溫度變化導致的密封件硬化或變形失效問題,使軸承的密封壽命延長 2 倍以上,減少了因密封失效引起的軸承磨損和故障,提高了礦山設備的可靠性和穩定性。

高速電機軸承的柔性可延展傳感器陣列監測方案:柔性可延展傳感器陣列監測方案通過在軸承表面集成多種柔性傳感器,實現對高速電機軸承運行狀態的全方面監測。采用柔性印刷電子技術,將柔性應變傳感器、溫度傳感器、濕度傳感器和壓力傳感器以陣列形式集成在聚酰亞胺柔性基底上,然后貼合在軸承的內圈、外圈和滾動體表面。這些傳感器具有良好的柔韌性和延展性,能夠適應軸承在高速旋轉和復雜受力情況下的變形。傳感器通過柔性線路和無線傳輸模塊將數據實時傳輸至監測終端,可精確獲取軸承不同部位的應變(精度 1με)、溫度(精度 ±0.1℃)、濕度和壓力信息。在精密加工機床高速電主軸應用中,該監測方案能夠實時捕捉軸承因切削力變化、熱變形等因素導致的微小異常,提前預警潛在故障,結合故障診斷模型,使軸承故障診斷準確率達到 97%,保障了機床的加工精度和生產連續性。高速電機軸承的梯度密度設計,提升整體結構承載能力。

高速電機軸承的自適應磁懸浮輔助支撐結構:自適應磁懸浮輔助支撐結構通過磁懸浮力與傳統滾動軸承協同工作,提升高速電機軸承的承載能力和穩定性。在軸承座內設置電磁線圈,實時監測轉子的振動和位移信號,當電機轉速升高或負載變化導致軸承承受過大壓力時,控制系統自動調節電磁線圈的電流,產生相應的磁懸浮力輔助支撐轉子。在工業風機高速電機中,該結構使軸承在 20000r/min 轉速下,承載能力提升 30%,振動幅值降低 50%。同時,磁懸浮力的動態調節可有效抑制軸承的高頻振動,減少滾動體與滾道的接觸疲勞,相比傳統軸承,其疲勞壽命延長 1.5 倍,降低了風機的維護成本和停機時間。高速電機軸承的安裝誤差補償技術,提升裝配精度。河北高速電機軸承國家標準

高速電機軸承采用磁流體潤滑技術,明顯降低高速轉動時的摩擦損耗!河北高速電機軸承國家標準

高速電機軸承的多能場耦合仿真優化設計:多能場耦合仿真優化設計綜合考慮高速電機軸承的電磁場、熱場、流場和結構場相互作用。利用有限元分析軟件,建立包含電機繞組、軸承、潤滑油和冷卻系統的多物理場耦合模型,模擬不同工況下各場的分布和變化。通過仿真發現,電磁場產生的渦流會導致軸承局部溫升,影響潤滑性能。基于分析結果,優化軸承的電磁屏蔽結構和冷卻通道布局,使軸承較高溫度降低 28℃,電磁干擾對軸承的影響減少 75%。在新能源汽車驅動電機設計中,該優化設計使電機效率提高 3.2%,續航里程增加 10%,提升了新能源汽車的市場競爭力。河北高速電機軸承國家標準

- 重慶真空泵軸承國標 2025-10-13

- 高精度高線軋機軸承廠 2025-10-13

- 重慶壓縮機磁懸浮保護軸承 2025-10-13

- 內蒙古高性能精密航天軸承 2025-10-13

- 天津高速電機軸承廠家電話 2025-10-13

- 四川低溫軸承怎么安裝 2025-10-13

- 河南高線軋機軸承價錢 2025-10-13

- 青海航空航天用低溫軸承 2025-10-13

- 上海浮動軸承規格 2025-10-12

- 安徽浮動軸承價格 2025-10-12

- 淮安檢測儀器圖片 2025-10-13

- 山東換熱器OEM代加工市場 2025-10-13

- 江蘇小型熱熔膠機工廠直銷 2025-10-13

- 連云港購買激光全息制版系統哪個好 2025-10-13

- 銷售真空泵出售修理 2025-10-13

- 南寧高溫模溫機優惠價 2025-10-13

- 福建本地蝶閥廠家電話 2025-10-13

- 吉安PCB測試系統定制價格 2025-10-13

- 興國海爾中央空調安裝哪里好 2025-10-13

- 金山區不銹鋼風管圖片 2025-10-13