-

301重定向vs302臨時重定向:關(guān)鍵差異在哪?

-

網(wǎng)站不收錄?10個實戰(zhàn)SEO方法,快速解決收錄難題

-

為什么公司名稱百度搜不到?5大主要原因及應(yīng)對策略

-

收錄忽高忽低?可能是你踩了搜索引擎的這些紅線

-

鋁管行業(yè)SEO實戰(zhàn):如何用低成本把產(chǎn)品推上百度首頁

-

收錄不穩(wěn)定愁壞了?這些搜索引擎規(guī)矩你可能沒遵守

-

提升網(wǎng)站排名?站內(nèi)優(yōu)化和站外優(yōu)化都是必答題

-

網(wǎng)站優(yōu)化總不見效?多半是犯了這兩種病

-

不止原創(chuàng)!4大搜索引擎算法下,內(nèi)容質(zhì)量的6個高階標題思路

-

從排名前列到被K站:這些SEO做弊行為是罪魁禍首

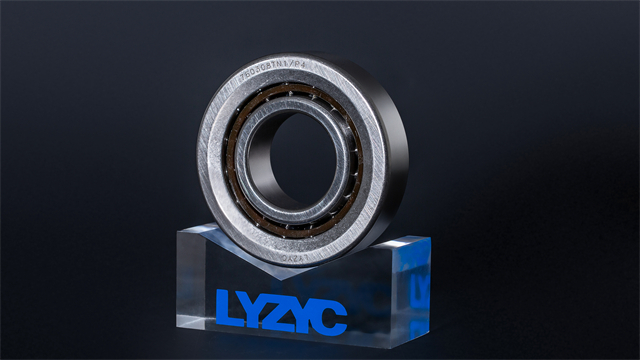

廣東高速電機軸承廠家

高速電機軸承的仿生荷葉 - 納米線陣列復(fù)合表面自清潔減阻技術(shù):仿生荷葉 - 納米線陣列復(fù)合表面自清潔減阻技術(shù)融合仿生荷葉的超疏水性和納米線陣列的特殊結(jié)構(gòu),應(yīng)用于高速電機軸承表面。在軸承滾道表面通過微納加工技術(shù)制備類似荷葉的微納乳突結(jié)構(gòu),賦予表面超疏水性(接觸角達 165°),防止?jié)櫥秃碗s質(zhì)的粘附;然后在乳突表面生長垂直排列的納米線陣列(如硅納米線,高度 500nm,直徑 20nm),進一步降低表面摩擦阻力。實驗表明,該復(fù)合表面使?jié)櫥驮谳S承表面的滾動角小于 2°,灰塵和雜質(zhì)難以附著,且摩擦系數(shù)降低 40%。在多粉塵、潮濕環(huán)境的水泥攪拌設(shè)備高速電機應(yīng)用中,該技術(shù)有效減少了軸承表面的污染,避免因雜質(zhì)進入軸承導(dǎo)致的磨損問題,延長了軸承的清潔運行時間,降低了維護頻率,同時提高了設(shè)備的運行效率和可靠性。高速電機軸承的散熱槽設(shè)計,快速散發(fā)運轉(zhuǎn)產(chǎn)生的熱量。廣東高速電機軸承廠家

高速電機軸承的區(qū)塊鏈 - 物聯(lián)網(wǎng) - 數(shù)字孿生融合管理平臺:區(qū)塊鏈 - 物聯(lián)網(wǎng) - 數(shù)字孿生融合管理平臺整合三大技術(shù)優(yōu)勢,實現(xiàn)高速電機軸承的智能化全生命周期管理。物聯(lián)網(wǎng)傳感器實時采集軸承運行數(shù)據(jù)(轉(zhuǎn)速、溫度、振動、潤滑油狀態(tài)等),上傳至區(qū)塊鏈平臺確保數(shù)據(jù)安全可信;數(shù)字孿生技術(shù)在虛擬空間構(gòu)建軸承的實時鏡像模型,模擬其運行狀態(tài)與性能演變。不同參與方(制造商、運維商、用戶)通過智能合約授權(quán)訪問數(shù)據(jù),實現(xiàn)協(xié)同管理。在大型工業(yè)電機集群應(yīng)用中,該平臺使軸承故障診斷時間縮短 85%,通過數(shù)字孿生預(yù)測故障提前至3 - 6 個月制定維護計劃,降低維護成本 55%,同時提高了設(shè)備管理的透明度與智能化水平。新疆高速電機軸承國標高速電機軸承在高頻振動環(huán)境中,依靠阻尼結(jié)構(gòu)保持穩(wěn)定。

高速電機軸承的超聲振動復(fù)合加工與表面強化技術(shù):超聲振動復(fù)合加工與表面強化技術(shù)通過超聲振動與傳統(tǒng)加工工藝相結(jié)合,改善高速電機軸承的表面質(zhì)量和性能。在軸承滾道磨削過程中,引入超聲振動,使砂輪在進行磨削的同時產(chǎn)生高頻振動(20 - 40kHz),這種振動使磨粒與工件表面的接觸時間縮短,減少磨削力和磨削熱,降低表面粗糙度 Ra 值至 0.05μm 以下。加工后,采用超聲噴丸技術(shù)對軸承表面進行強化處理,通過高速彈丸撞擊表面,使表層材料產(chǎn)生塑性變形,形成殘余壓應(yīng)力層,提高表面硬度和疲勞強度。在高速渦輪增壓器電機軸承應(yīng)用中,該技術(shù)使軸承的表面耐磨性提高 3 倍,在 150000r/min 轉(zhuǎn)速下,振動幅值降低 55%,明顯提升了渦輪增壓器的性能和可靠性,延長了其使用壽命。

高速電機軸承的柔性電子傳感器集成監(jiān)測系統(tǒng):柔性電子傳感器具有高柔韌性和可貼合性,適用于高速電機軸承的復(fù)雜表面監(jiān)測。將基于石墨烯的柔性應(yīng)變傳感器、溫度傳感器集成在軸承內(nèi)圈表面,傳感器厚度只 0.1mm,可隨軸承變形而不影響其性能。通過無線傳輸模塊實時采集軸承的應(yīng)變、溫度數(shù)據(jù),監(jiān)測精度分別達 1με 和 ±0.3℃。在精密加工中心高速電主軸應(yīng)用中,該系統(tǒng)可實時捕捉軸承在切削負載變化時的微小應(yīng)變,提前預(yù)警因過載導(dǎo)致的疲勞損傷,結(jié)合人工智能算法分析數(shù)據(jù),使軸承故障診斷準確率提高至 96%,保障了加工精度和設(shè)備安全。高速電機軸承的振動頻譜分析功能,及時發(fā)現(xiàn)潛在故障隱患。

高速電機軸承的輕量化結(jié)構(gòu)設(shè)計與制造:為滿足航空航天等領(lǐng)域?qū)Ω咚匐姍C輕量化的需求,軸承采用輕量化結(jié)構(gòu)設(shè)計與制造技術(shù)。在結(jié)構(gòu)設(shè)計上,采用空心薄壁套圈結(jié)構(gòu),通過拓撲優(yōu)化算法去除冗余材料,使軸承重量減輕 30%。制造工藝方面,采用先進的粉末冶金技術(shù),將金屬粉末(如鋁合金粉末)經(jīng)壓制、燒結(jié)成型,避免傳統(tǒng)鑄造工藝的材料浪費和內(nèi)部缺陷。在無人機電機應(yīng)用中,輕量化后的軸承使電機整體重量降低 15%,提高了無人機的續(xù)航能力和機動性能。同時,通過優(yōu)化內(nèi)部結(jié)構(gòu)和潤滑通道設(shè)計,確保輕量化結(jié)構(gòu)下的軸承仍具有良好的承載能力和潤滑散熱性能。高速電機軸承的安裝壓力智能調(diào)節(jié)裝置,防止過緊損壞。高速電機軸承預(yù)緊力標準

高速電機軸承的安裝壓力智能監(jiān)控,防止安裝異常。廣東高速電機軸承廠家

高速電機軸承的智能微膠囊自修復(fù)與溫度響應(yīng)潤滑技術(shù):智能微膠囊自修復(fù)與溫度響應(yīng)潤滑技術(shù)通過雙重機制提升高速電機軸承的性能。在潤滑油中添加兩種功能的微膠囊,一種內(nèi)部封裝納米修復(fù)材料,當軸承出現(xiàn)磨損時,微膠囊破裂釋放修復(fù)材料填充磨損表面;另一種微膠囊含有溫度敏感型相變材料,當軸承溫度升高時,相變材料熔化,降低潤滑油的黏度,增強潤滑效果。在電動汽車驅(qū)動電機應(yīng)用中,該技術(shù)使軸承在頻繁加速、減速工況下,磨損量減少 80%,并且在電機長時間高負荷運行導(dǎo)致軸承溫度上升時,潤滑油黏度自動調(diào)節(jié),確保軸承在高溫下仍能保持良好的潤滑狀態(tài),軸承運行溫度降低 30℃,延長了軸承和電機的使用壽命,提高了電動汽車的可靠性和安全性。廣東高速電機軸承廠家

- 天津真空泵軸承型號表 2025-10-14

- 貴州高線軋機軸承型號尺寸 2025-10-14

- 海南高線軋機軸承國標 2025-10-14

- 河北磁懸浮保護軸承應(yīng)用場景 2025-10-14

- 重慶真空泵軸承國標 2025-10-13

- 高精度高線軋機軸承廠 2025-10-13

- 重慶壓縮機磁懸浮保護軸承 2025-10-13

- 內(nèi)蒙古高性能精密航天軸承 2025-10-13

- 天津高速電機軸承廠家電話 2025-10-13

- 四川低溫軸承怎么安裝 2025-10-13

- 虹口區(qū)購買直線軸承檢查 2025-10-14

- 河北超聲波強力刀柄推薦 2025-10-14

- 浦東新區(qū)購買氣動元件哪個好 2025-10-14

- 山西全自動柔性振動盤 2025-10-14

- 河北精密小型激光切管機加工 2025-10-14

- 舟山穿孔機報價 2025-10-14

- 高新區(qū)低溫彈簧加熱圈服務(wù)熱線 2025-10-14

- 浙江氣動截止閥品牌 2025-10-14

- 海安LNG燃料變壓吸附制氮廠 2025-10-14

- 重慶鋰電池廠家推薦 2025-10-14