廣東購買調平機

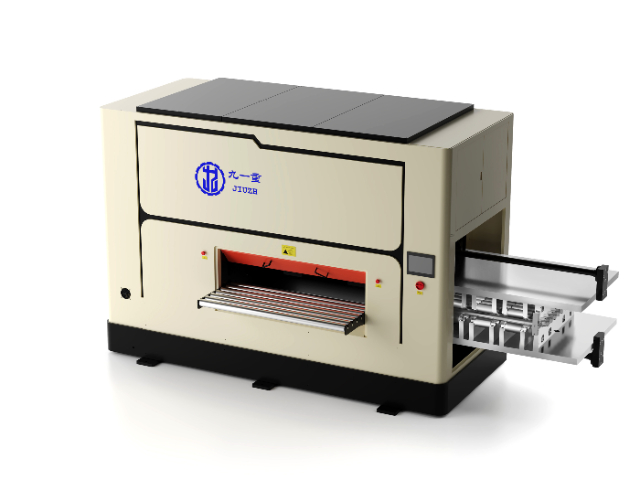

九重精密調平機為模具基材預處理提供了高精度解決方案。針對冷沖模具用 20-50mmCr12 模具鋼,其重載調平系統能應對材料的高硬度,調平后平面度控制在 0.03mm/m 以內,確保模具型腔加工的尺寸精度,某模具企業使用后模具壽命延長 30%。對于塑料模具的 8mm 厚 718H 預硬鋼,設備的 “恒溫調平” 功能(保持工作環境 25℃)可避免溫度變化對精度的影響,平面度誤差≤0.02mm,使模具成型的塑件尺寸偏差縮小至 ±0.01mm。在沖壓模具的 0.5mm 厚高速鋼薄片加工中,1μm 級光柵尺反饋系統實現了納米級調平補償,避免了薄片的波浪變形,為模具刃口加工提供精細基底,同時設備的智能記憶功能可存儲不同模具鋼的調平參數,換料時無需重新調試。設備采用 100% 可回收材料制造,整機碳足跡減少 45%,從源頭貫徹環保理念。廣東購買調平機

九重精密調平機為汽車高級制造提供了可靠的板材預處理解決方案。在新能源汽車電池殼體加工中,針對 1.5mm 厚的高強度鋼板,設備的 “預熱 - 緩壓” 模式可有效控制調平后的內應力,使沖壓后的殼體平面度誤差≤0.05mm,確保電池模組的緊密裝配。對于汽車激光焊接門框所用的 0.8mm 鍍層鋼板,輥面的碳化鎢涂層能避免鍍層脫落,調平后的心部平面度保證了焊接接縫的一致性,某車企使用后焊接不良率從 5% 降至 0.3%。在豪華車鋁制引擎蓋加工中,設備可將 2mm 鋁板的平面度控制在 0.03mm/m,使后續噴漆工序的涂層厚度偏差縮小至 ±5μm,提升了車身外觀的質感與耐腐蝕性。山東汽車鋼板調平機批發商處理建筑幕墻鋁板,九重精密調平機用九道輥輪漸進工藝,6 米長鋁板平整度≤0.2mm/m,效率提升 50%。

精密調平機的規范操作是保證加工質量的前提。操作人員需經專業培訓,熟悉設備的參數設定邏輯,根據板材厚度每增加 0.5mm,對應調整滾輪壓力增幅 10%-15%。開機前需進行空載試運行,檢查急停按鈕、傳感器等安全裝置是否靈敏,確認板材進料方向與滾輪旋轉方向一致。加工過程中要實時監控顯示屏上的平面度數據,當偏差超過 0.02mm 時立即停機校準。作業結束后,需按步驟關閉控制系統,清理滾輪表面殘留的金屬碎屑,避免殘留雜質影響下次加工精度。

在光伏與風電等新能源裝備制造中,九重精密調平機發揮著關鍵作用。針對光伏組件邊框的 6063 鋁合金型材(厚度 1.2-2mm),設備可將調平后的直線度控制在 0.03mm/m,確保組件安裝時的密封性,某光伏企業使用后組件的耐候性測試通過率提升 25%。對于風電發電機定子鐵芯的 0.35mm 硅鋼片,設備的低速高精度調平(1.5m/min)能減少鐵損,使電機效率提升 2%。在氫能燃料電池 bipolar 板加工中,針對 0.2mm 鈦合金薄板,真空吸附與張力控制技術實現了無褶皺調平,保障了極板流道的精度,使電池的氫氣泄漏率降低至 0.001ml/min 以下,提升了燃料電池的安全性與壽命。配備工業物聯網模塊,支持 4G/5G 遠程監控,實時掌握設備狀態,實現智能化生產管理 。

九重精密調平機在安全設計上達到歐盟 CE 認證標準,構建了多層次防護體系。物理防護方面,設備配備雙重紅外護手裝置,當檢測到物體進入危險區域時,0.1 秒內即可觸發急停,同時輥筒會反向旋轉 2mm,避免夾傷風險。電氣安全上,采用雙重回路設計,主控制系統與應急系統單獨運行,即使主系統出現故障,應急回路仍能保證設備安全停機。操作安全方面,系統設置三級權限管理,普通操作員單能執行啟動、停止等基礎操作,參數修改需工程師權限,中心程序則由廠家鎖定,防止誤操作導致的設備損壞。此外,設備運行時噪音控制在 65 分貝以下,配備的粉塵收集裝置可捕捉 99% 的金屬碎屑,為操作人員提供健康的工作環境。某家電企業用九重整平機,每小時處理彩涂板 1800㎡,產能提升 40%,能耗降低 35%。河北國內調平機設備廠家

可與其他設備聯動,如在自動化生產線中與激光切割等協同,工序銜接時間縮短 60%,提升整體產能。廣東購買調平機

精密調平機行業的產業鏈協同性對企業競爭力至關重要。九重構建了覆蓋中心部件、軟件算法、售后服務的全產業鏈生態,與 20 家上游供應商建立聯合研發機制,其中與某軸承企業共同開發的高精度軸承,將輥系旋轉精度提升至 0.002mm,較外購通用件性能提升 30%。在供應鏈韌性方面,2023 年全球芯片短缺期間,九重通過提前備貨與國產替代方案,保障了智能控制系統的穩定供應,生產中斷時間控制在 48 小時以內,遠低于行業平均的 7 天。這種 “中心部件自研 + 關鍵供應商綁定” 的模式,使設備交付周期穩定在 45 天,客戶滿意度達 92%,為行業產業鏈抗風險提供了實踐經驗。廣東購買調平機

- 四川高精密調平機銷售廠 2025-10-12

- 四川附近配件矯平機商家 2025-10-12

- 河北新能源網板矯平機電話 2025-10-12

- 江蘇工業網板矯平機商家 2025-10-12

- 上海直銷網板矯平機廠家 2025-10-12

- 浙江大型調平機廠家直銷 2025-10-12

- 安徽護欄整平機 2025-10-12

- 湖北厚板整平機 2025-10-12

- 安徽汽車行業激光開卷落料線銷售廠 2025-10-12

- 安徽建筑行業激光開卷落料線電話 2025-10-12

- 張家港實驗室小型臥螺沉降離心機 2025-10-12

- 天津品質變頻器維修價格多少 2025-10-12

- 海南水箱風扇自動平衡機 2025-10-12

- 日本清洗機廠家 2025-10-12

- 廣州重量分選金屬檢測機售價 2025-10-12

- 內蒙古直銷造粒機工廠 2025-10-12

- 工程金屬切削機床制造 2025-10-12

- 泰州飲品販賣機運營商 2025-10-12

- 天津本地協作機器人怎么用 2025-10-12

- 江寧區哪里有消音器 2025-10-12