-

四川高精密調平機銷售廠

四川高精密調平機銷售廠九重精密調平機預留了豐富的升級空間,可根據行業發展需求擴展功能。目前已規劃的升級模塊包括 “AI 自適應調平系統”,通過深度學習不斷優化調平參數,預計可將調試時間再縮短 40%;“激光表面修復模塊”,集成激光熔覆技術,可在線修復輥面微小磨損,延長輥系使用壽命至 12 萬小時;“多材料混合加工系統”,實現不同材質板材的連續調平,無需停機換料,適合復合材料加工場景。這些升級通過模塊化設計實現,用戶無需更換主機即可完成改造,升級成本單為新設備的 20%-30%,確保設備在 10 年使用周期內保持技術優先性,適應制造業不斷升級的加工需求。九重精密調平機精度高,利用 “包辛格效應”,平整度誤差≤0.03...

-

浙江大型調平機廠家直銷

浙江大型調平機廠家直銷九重精密調平機滿足了國工產品對精度和可靠性的嚴苛要求。在裝甲車輛防護板的 15-30mm 均質鋼加工中,其九重輥系的出眾度結構可承受超大壓力,調平后平面度≤0.04mm/m,確保防護板拼接時的間隙均勻,某國工企業使用后裝甲抗彈性能測試通過率提升 15%。針對機機機匣的 3-5mm 合金結構鋼,設備的潔凈調平環境(防塵等級 IP65)避免了鐵屑污染,調平后的平面度保證了機匣零件的裝配精度,使機機擊發可靠性提升 20%。在國隊雷達天線的 0.3mm 鈦合金薄板加工中,真空吸附與張力控制技術實現無褶皺調平,保障了天線的信號收發效率,同時設備的抗干擾設計可在復雜電磁環境下穩定運行,符合國工生產要求。船...

-

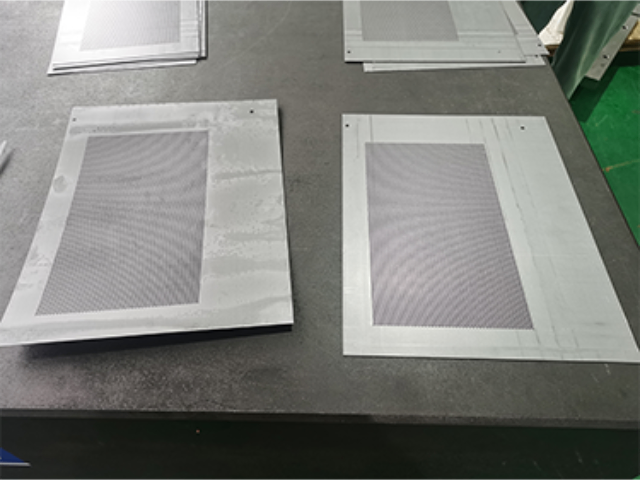

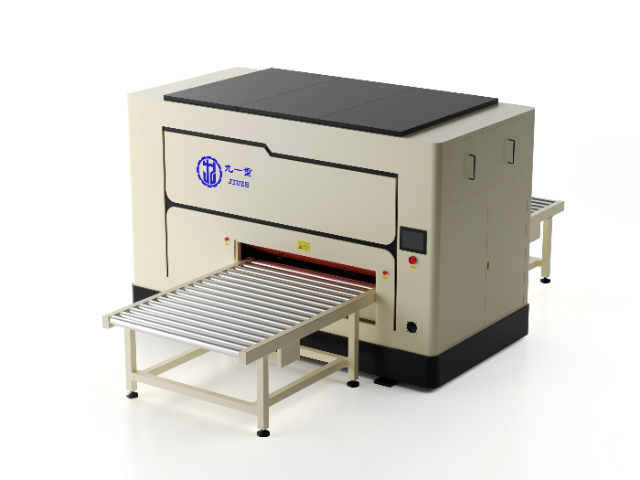

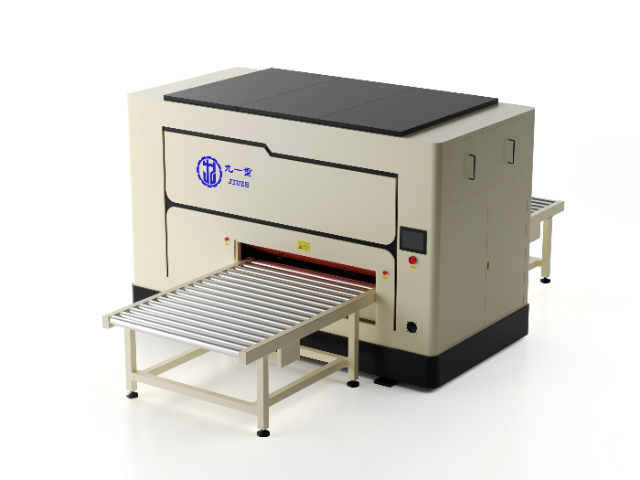

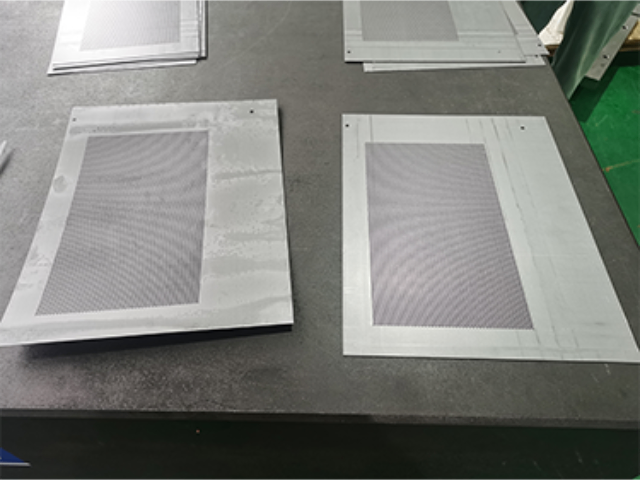

山東網板調平機商家

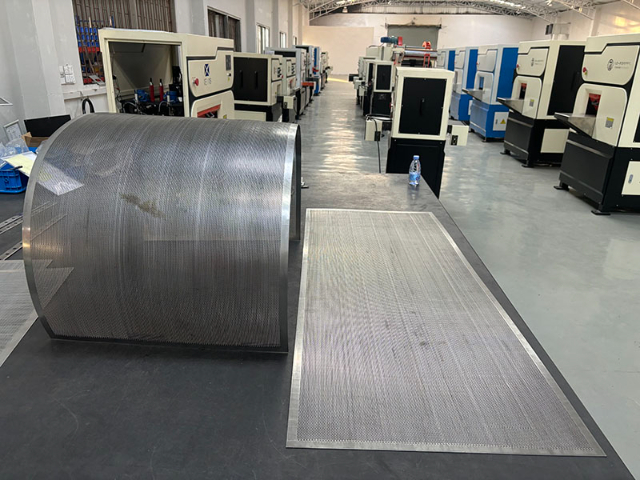

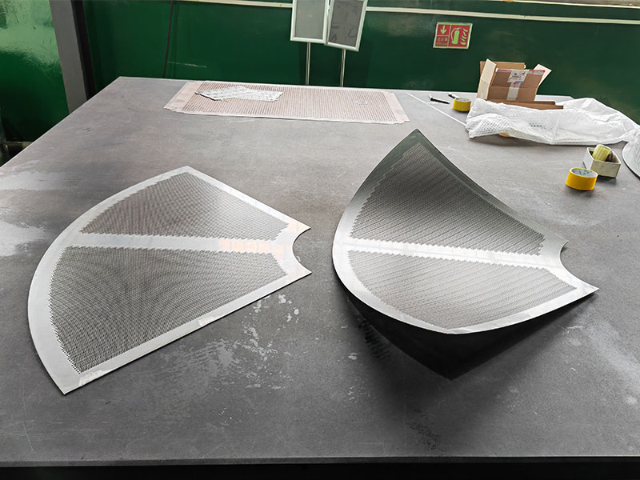

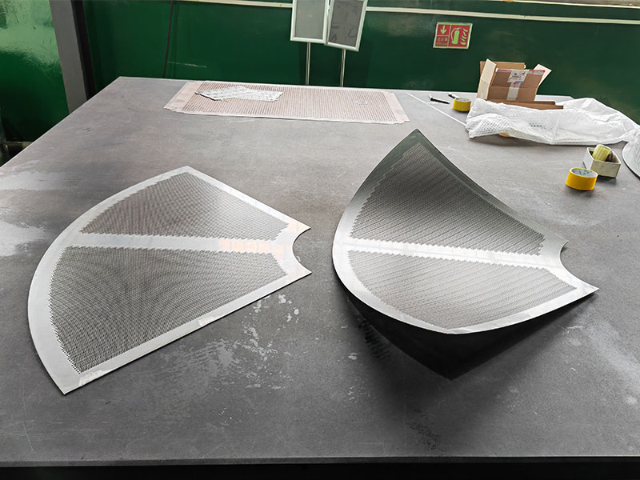

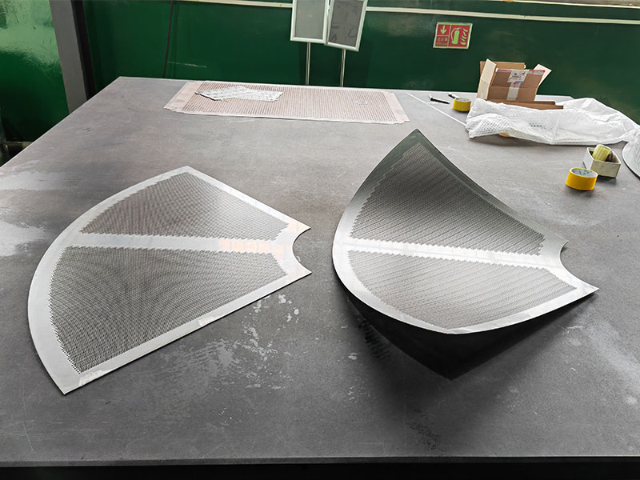

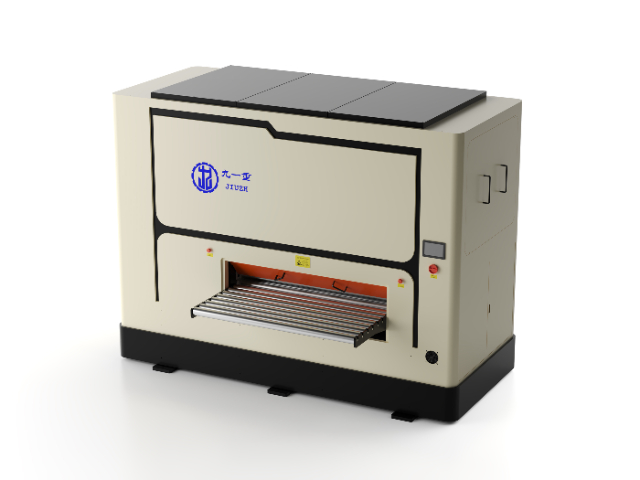

山東網板調平機商家九重精密調平機采用模塊化框架結構,主體機架由出眾度球墨鑄鐵整體鑄造而成,經時效處理消除內應力,確保在承受 100 噸壓力時形變量不超過 0.02mm。中心輥系由 9 組上下交錯的鉻鉬合金輥組成,直徑從進料端的 80mm 漸變至出料端的 50mm,通過直徑差實現壓力梯度的精細調控。輥面經等離子噴涂碳化鎢涂層,厚度達 0.15mm,硬度提升至 HV1200,耐磨性較傳統鍍鉻輥提高 3 倍。設備傳動系統采用德國西門子伺服電機與行星齒輪減速器組合,傳動效率達 98%,可實現 0.1-10m/min 的無級調速,滿足不同厚度板材的加工需求,整體結構設計兼顧剛性與靈活性,為高精度調平提供堅實基礎。其干式矯...

-

江蘇直銷調平機銷售廠

江蘇直銷調平機銷售廠精密調平機行業的產業鏈協同性對企業競爭力至關重要。九重構建了覆蓋中心部件、軟件算法、售后服務的全產業鏈生態,與 20 家上游供應商建立聯合研發機制,其中與某軸承企業共同開發的高精度軸承,將輥系旋轉精度提升至 0.002mm,較外購通用件性能提升 30%。在供應鏈韌性方面,2023 年全球芯片短缺期間,九重通過提前備貨與國產替代方案,保障了智能控制系統的穩定供應,生產中斷時間控制在 48 小時以內,遠低于行業平均的 7 天。這種 “中心部件自研 + 關鍵供應商綁定” 的模式,使設備交付周期穩定在 45 天,客戶滿意度達 92%,為行業產業鏈抗風險提供了實踐經驗。九重精密調平機智能除塵系統帶 HE...

-

湖北多輥式調平機商家

湖北多輥式調平機商家當前,精密調平機行業技術發展迅猛,正朝著智能化、高精度、多功能方向邁進。九重精密調平機在技術創新上持續發力,帶領行業發展。一方面,引入人工智能技術,通過深度學習算法分析板材特性與調平數據,實現參數自動優化,調平精度提升 20%。另一方面,研發新型復合材料輥筒,重量減輕 30% 的同時,耐磨性提高 50%,降低設備能耗并延長使用壽命。此外,九重還積極探索與工業互聯網融合,實現設備遠程監控與故障預警,提前 72 小時發現潛在問題,保障生產連續性,其技術創新成果為行業樹立領桿,推動整個精密調平機技術水平提升。針對航空級板材,九重精密調平機采用熱等靜壓整平,協同溫控與應力調節,滿足飛機蒙皮嚴苛要求。湖...

-

江西購買調平機設備廠家

江西購買調平機設備廠家九重精密調平機滿足了醫療器械對材料潔凈度與精度的嚴苛要求。在人工關節假體的鈦合金板材(厚度 2-5mm)加工中,設備的模塊化結構便于清潔消毒,調平后的平面度≤0.02mm/m,確保后續鍛造工序的尺寸穩定性。針對醫用 CT 機探測器外殼的 0.6mm 低碳鋼板,輥系的高精度控制可消除板材的波浪形變形,使外殼與探測器的裝配間隙≤0.03mm,提升了成像清晰度。某醫療設備企業使用該設備后,手術器械的不銹鋼刀片基材平面度提升 50%,刃口磨削精度提高 30%,大幅降低了手術中的組織損傷風險。同時,設備的低噪音運行(≤65 分貝)也符合醫療潔凈車間的環境要求。它能根據板材材質、厚度實時調節功率,較傳統節...

-

山西鋁板調平機銷售廠

山西鋁板調平機銷售廠全球環保標準的升級正推動精密調平機行業向綠色制造轉型。歐盟 “碳邊境調節機制”(CBAM)將高級裝備納入管控范圍,要求設備全生命周期碳排放數據可追溯。九重率先響應,2024 年推出的機型采用可再生鋼材占比達 70%,并配備碳排放計量模塊,可實時記錄生產過程中的能耗與排放數據,出口歐盟的設備均能提供完整的碳足跡報告,成為首批符合 CBAM 要求的中國精密裝備企業。國內 “雙碳” 政策下,其節能機型的市場接受度快速提升,2024 年節能款銷量占比達 65%,較 2022 年增長 20 個百分點,這種環保先行的戰略不僅規避了政策風險,更打開了綠色制造的增量市場。設備部分機型配備液壓能量回收技術,回收...

-

湖南厚板調平機批發商

湖南厚板調平機批發商精密調平機的應用領域不斷拓展,從傳統的機械制造、汽車加工,延伸至新興的電子信息、醫療器械、新能源等行業。九重精密調平機在各領域表現出色,在電子信息行業,為 5G 基站濾波器、手機芯片散熱片等超薄精密部件提供高精度調平,平面度控制在 0.01mm/m 以內,保障產品性能。在醫療器械領域,滿足人工關節、醫用影像設備部件的嚴苛精度要求,提升醫療產品質量。在新能源產業,針對光伏板、鋰電池極片等材料調平,助力提升發電效率與電池穩定性。隨著各行業對產品精度要求提升,九重調平機的應用場景將持續拓寬,為行業發展注入新動力。九重智能裝備調平機,納米級精密整平電解銅箔,平整度≤5μm/m,助力 5G 通信基板,提...

-

湖北國內調平機價格

湖北國內調平機價格九重精密調平機預留了豐富的升級空間,可根據行業發展需求擴展功能。目前已規劃的升級模塊包括 “AI 自適應調平系統”,通過深度學習不斷優化調平參數,預計可將調試時間再縮短 40%;“激光表面修復模塊”,集成激光熔覆技術,可在線修復輥面微小磨損,延長輥系使用壽命至 12 萬小時;“多材料混合加工系統”,實現不同材質板材的連續調平,無需停機換料,適合復合材料加工場景。這些升級通過模塊化設計實現,用戶無需更換主機即可完成改造,升級成本單為新設備的 20%-30%,確保設備在 10 年使用周期內保持技術優先性,適應制造業不斷升級的加工需求。九重精密調平機,源自德國技術,憑四重 / 六重式輥系,精細消除板...

-

廣東購買調平機

廣東購買調平機九重精密調平機為模具基材預處理提供了高精度解決方案。針對冷沖模具用 20-50mmCr12 模具鋼,其重載調平系統能應對材料的高硬度,調平后平面度控制在 0.03mm/m 以內,確保模具型腔加工的尺寸精度,某模具企業使用后模具壽命延長 30%。對于塑料模具的 8mm 厚 718H 預硬鋼,設備的 “恒溫調平” 功能(保持工作環境 25℃)可避免溫度變化對精度的影響,平面度誤差≤0.02mm,使模具成型的塑件尺寸偏差縮小至 ±0.01mm。在沖壓模具的 0.5mm 厚高速鋼薄片加工中,1μm 級光柵尺反饋系統實現了納米級調平補償,避免了薄片的波浪變形,為模具刃口加工提供精細基底,同時設備的智能記...

-

四川熱軋板調平機供應商

四川熱軋板調平機供應商九重精密調平機在節能設計上表現突出,能為企業大幅降低能耗成本。設備采用新型變頻電機,功率因數達 0.95 以上,較傳統異步電機節能 25%,處理 5mm 鋼板時每小時耗電量單為 12 度,而同類設備平均為 16 度。創立的能量回收系統可將制動過程中產生的動能轉化為電能儲存,在設備啟停頻繁的小批量生產中,節能效果尤為明顯,某電子廠使用后每月節電達 8000 度。此外,設備的熱管理系統通過智能溫控風扇,單在輥系溫度超過 40℃時啟動,避免無效能耗,同時機身采用隔熱材料包裹,減少熱量流失,使 “預熱 - 緩壓” 模式的能源利用率提升至 90%,綜合運行成本較行業平均水平降低 30%。汽車制造中,針對...

-

湖南定做調平機設備廠家

湖南定做調平機設備廠家九重精密調平機在精度控制上展現出行業優先水平,其中心在于三重保障體系。首先,設備搭載德國進口光柵尺,測量精度達 0.001mm,配合伺服電機的納米級位移控制,可實時補償輥筒因溫度變化產生的微小形變,確保調平過程中的參數穩定性。其次,九重輥系采用梯度壓力設計,從進料端到出料端實現壓力的線性遞增,使板材各區域受力均勻,對于 0.1-50mm 厚度的材料,均可將平面度控制在 0.01-0.05mm/m 以內,遠超行業平均的 0.1mm/m 標準。后面,設備配備的激光平面度檢測儀,可在調平后即時檢測并反饋數據,形成閉環控制,某精密部件廠使用后,產品平面度合格率從 85% 提升至 99.8%,極大降低了...

-

河北鋁合金調平機價格

河北鋁合金調平機價格針對不同材質特性,九重精密調平機開發了專屬處理方案。處理高碳鋼時,系統自動啟用 “預熱 - 緩壓” 模式,通過內置加熱模塊將板材預熱至 120℃,降低材料脆性后再分步施加壓力,避免開裂風險,調平后平面度可達 0.03mm/m。處理鋁合金這類低硬度材料時,采用 “柔性夾持” 技術,輥面包裹 0.5mm 厚聚氨酯層,接觸壓力分布更均勻,有效防止表面壓痕,同時調平速度降低至常規的 60%,確保形變均勻。對于 0.1mm 以下的超薄帶材,設備配備真空吸附進料裝置,通過負壓將材料緊密貼合在輸送輥上,避免進料過程中的褶皺,配合高精度張力控制系統,使超薄材料的調平合格率穩定在 99% 以上。九重液壓式矯平機...

-

廣東精密調平機設備廠家

廣東精密調平機設備廠家九重精密調平機通過技術創新實現了效率的大幅提升,遠超傳統設備。在批量生產中,設備的無級調速系統可根據材料厚度自動匹配比較好速度,處理 1-5mm 鋼板時速度可達 10m/min,較傳統設備提升 40%,日均加工量可達 800 平方米。智能參數記憶功能可存儲 3000 + 種材料的調平方案,換料時無需重新調試,參數調用時間縮短至 3 分鐘以內,小批量多品種生產時效率提升尤為明顯。某汽車零部件廠引入后,調平工序的生產周期從原來的 8 小時縮短至 5 小時,同時因精度提升減少了后續打磨工序,綜合生產效率提高 60%,快速響應了訂單交付需求。電子電器行業,處理超薄不銹鋼板,九重精密調平機為手機中框加工...