潮州涂層麻花鉆頭廠家直銷

硬質合金麻花鉆頭的性能優勢與適用場景:硬質合金(如 YT15、YG8)麻花鉆頭的硬度可達 89-93HRA,耐磨性和耐熱性明顯優于高速鋼,切削速度可達 100-300m/min,適合加工高硬度材料(如淬火鋼、不銹鋼)和高熔點材料(如高溫合金)。但其韌性較差,需要更剛性的機床和精細的裝夾,避免振動導致崩刃。硬質合金鉆頭常采用鑲齒或整體式結構,鑲齒式通過在高速鋼基體上焊接硬質合金刀片降低成本,整體式則用于微型鉆頭或超硬材料加工,在汽車發動機缸體、航空航天鋁合金構件等精密加工中不可或缺。蘇氏高鈷加長鉆長 150 到 300mm,工業里鉆深孔剛好,4 到 13mm 的孔能鉆,耐磨的特性也很實用。潮州涂層麻花鉆頭廠家直銷

高鈷加長鉆 —— 耐磨加長,難加工材料深孔加工克星:高鈷加長鉆采用含鈷高速鋼材質,這種材質使其在 200mm 深孔加工中,耐磨性比普通加長鉆提升 60%,即使連續鉆削 304 不銹鋼,也能夠達到 50 孔以上無需修磨的出色表現,減少了中途停機換刀的時間,提高了深孔加工的效率。刃口經過強化處理,使橫刃寬度縮減至 0.5mm,進刀阻力降低 40%,在加工厚度 100-200mm 的合金鋼板時,能夠輕松切入,減少了設備的負荷。排屑槽內置螺旋導向筋,這種特殊的結構使切屑排出方向穩定性提升 70%,確保切屑能夠沿著預定的軌跡順利排出,避免了切屑在孔內纏繞或堆積,保證了深孔加工的連續性和穩定性。肇慶進口麻花鉆頭批發在工業加工中的蘇氏高鈷加長鉆,耐磨且能深鉆,能夠滿足對一些難加工材料進行深孔鉆孔作業。

石油機械配件廠在加工深孔油管零件時,普通鉆頭因長度限制,無法一次性完成深孔鉆削,只能采用分段鉆孔的方式。這種方式不僅操作繁瑣,而且極易導致孔的精度不足,影響油管的正常使用。蘇氏加長麻花鉆長度可達 600mm,能夠一次性完成深孔油管的鉆削,無需分段操作。并且,其刃徑范圍合理,能夠滿足油管不同尺寸孔的加工需求。在加工過程中,蘇氏加長麻花鉆能夠保證油管深孔的高精度,減少了因孔精度不夠而需要進行的反復修正工作。石油機械配件廠采用蘇氏加長麻花鉆后,加工效率顯著提高,因孔精度問題導致的油管報廢率大幅降低,能夠滿足石油機械配件對精度較高的質量要求,為石油機械配件廠的穩定運行提供了有力支持。

高鈷鉆 —— 高精度加工,表面鋒利:高鈷鉆的刃口經過五軸數控磨削加工,這種加工技術能夠將刃口鋒利度在 0.01mm 刃口半徑,在鉆削鈦合金等高精度要求的材料時,加工后的表面粗糙度可達 Ra1.6,滿足了精密零件加工對表面質量的嚴苛要求。含鈷高速鋼的導熱系數比普通高速鋼高 15%,散熱性能更加優異,在加工過程中能夠輕松將熱量散發出去,避免了因熱量積聚導致的刃口磨損和工件變形。適合加工厚度 5-30mm 的高溫合金板材,鉆孔尺寸精度可達 H8 級,減少了后續的鉸孔工序,為企業節省了加工成本和時間。22.?較大的螺旋角能使排屑更順暢,適用于鉆削較軟的材料。

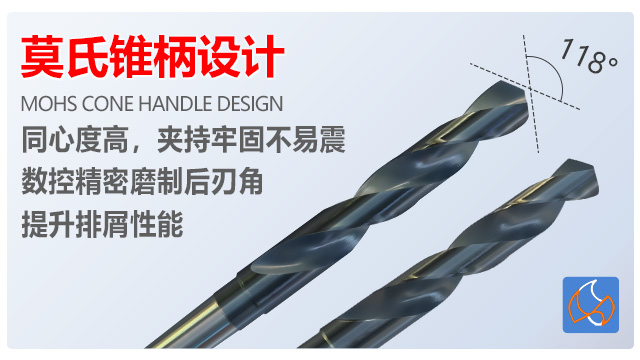

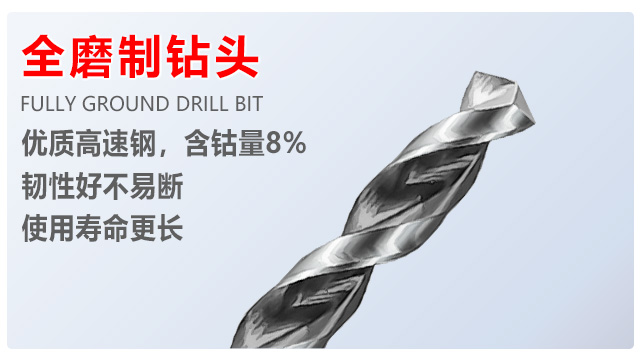

氮化鉆 —— 經濟實用,性能可靠:蘇氏氮化鉆以其經濟實用和性能可靠的特點,成為眾多用戶的可靠工具。氮化處理工藝在提高鉆頭性能的同時,并沒有大幅增加生產成本,使得產品價格相對親民,適合預算有限但又需要性能較高鉆頭的用戶。經過氮化處理的鉆頭表面硬度高,耐磨性好,在加工普通鋼材、鑄鐵等材料時,使用壽命比普通未氮化鉆頭長 40% 左右,能明顯減少更換鉆頭的頻率,降低使用成本。而且,氮化層還能增強鉆頭的抗腐蝕性能,在潮濕的環境中使用也能保持良好的狀態,不易生銹損壞。無論是維護行業的維修人員在日常維修工作中使用,還是 DIY 愛好者在家中進行各種鉆孔作業,蘇氏氮化鉆都能提供穩定可靠的性能,讓您以較低的成本獲得出色的鉆孔體驗。蘇氏錐柄鉆的莫氏錐柄很靠譜,在工業大型設備上裝得牢,還能按需求做大國標,滿足各種大孔需求。江蘇HSE 麻花鉆頭品牌推薦

54.?為解決深孔鉆削的排屑問題,可以采用特殊的深孔麻花鉆頭。潮州涂層麻花鉆頭廠家直銷

麻花鉆頭的切削刃是其關鍵部分,直接影響鉆孔的質量和效率。標準的麻花鉆頭通常有兩個主切削刃和一個橫刃。主切削刃負責材料的切除,而橫刃則起到定心的作用。在使用過程中,切削刃會逐漸磨損,導致鉆孔質量下降。因此,定期修磨鉆頭是必要的。修磨時需確保兩個主切削刃的長度和角度完全對稱,否則會導致鉆孔偏斜或孔徑擴大。專業的鉆頭磨床可以精確恢復切削刃的幾何形狀,延長鉆頭的使用壽命。對于高精度加工,建議使用顯微鏡或投影儀檢查修磨后的刃口質量。潮州涂層麻花鉆頭廠家直銷

- 安徽高鈷麻花鉆頭推薦 2025-10-13

- 汕頭TICN麻花鉆頭品牌推薦 2025-10-13

- 浙江加長麻花鉆頭 2025-10-13

- 比較好的麻花鉆頭廠家 2025-10-13

- 東莞全磨麻花鉆頭品牌推薦 2025-10-13

- 潮州TICN麻花鉆頭推薦 2025-10-13

- 茂名高鈷麻花鉆頭規格 2025-10-13

- 汕頭本地附近麻花鉆頭招商加盟 2025-10-12

- 錐柄麻花鉆頭大概價格 2025-10-12

- 江蘇鎢鋼麻花鉆頭商家 2025-10-12

- 杭州非標模具四軸磨床加工多少錢 2025-10-13

- 江蘇憑證密集柜定制 2025-10-13

- 杭州SUS316不銹鋼柜鎖供應商 2025-10-13

- 溫州橡塑密封件廠家直銷 2025-10-13

- 乳源一次性銅編織帶價格表 2025-10-13

- 常州更衣鐵皮柜廠家直銷 2025-10-13

- 北京原裝美國哈克HK940-220液壓站單價 2025-10-13

- 安徽原裝虎克螺栓推薦廠家 2025-10-13

- 東營國內沖壓件廠家直銷 2025-10-13

- 荊州抗沖擊鋸片非標尺寸 2025-10-13