小齒輪大能量:熱處理如何推動汽車工業 “降本增效”

一、熱處理:解鎖齒輪性能,為降本增效打基礎

二、熱處理推動降本增效的三大**路徑

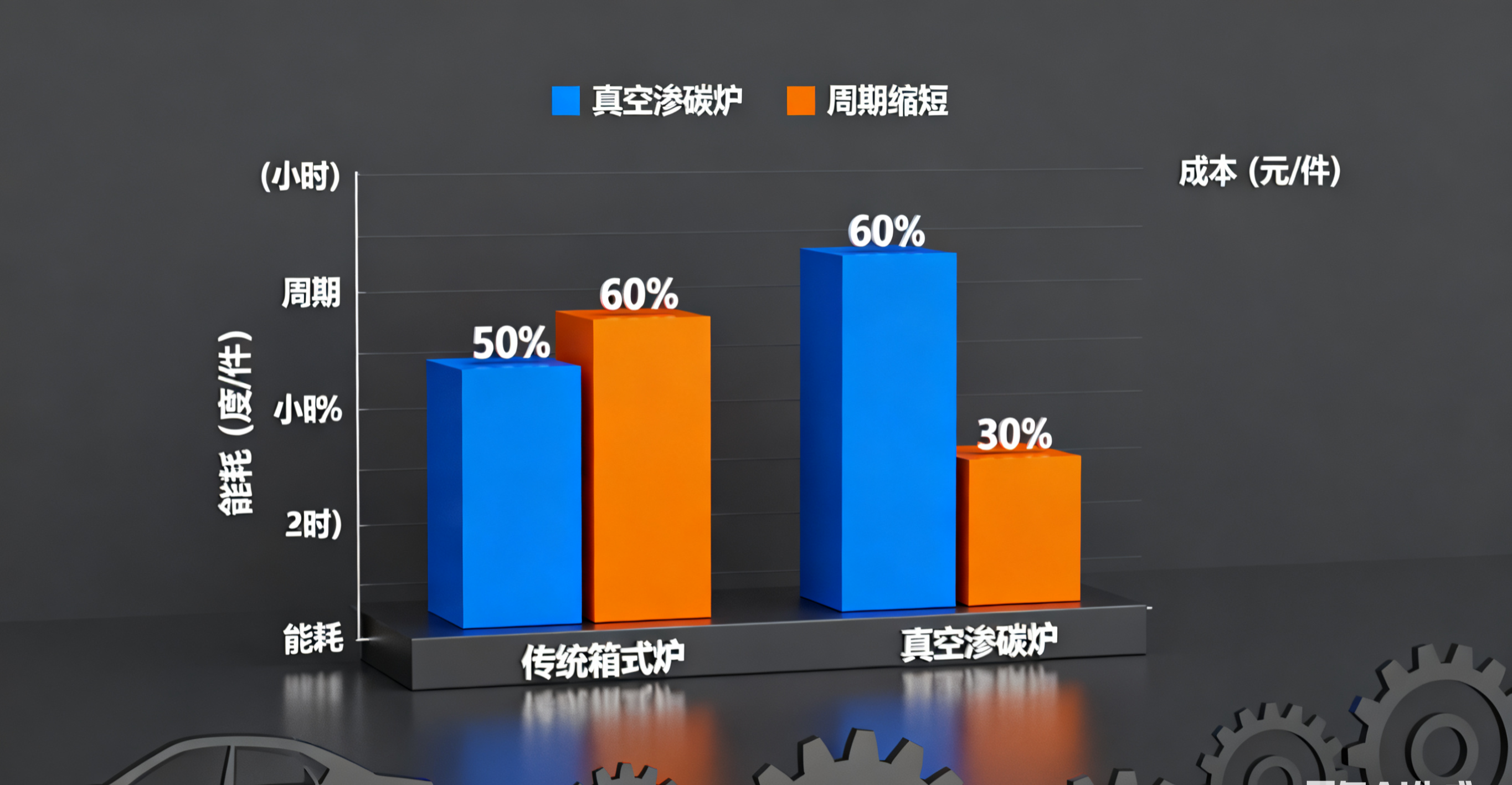

1. 生產端:縮短周期,降低能耗

-

高效熱處理技術替代傳統工藝:傳統箱式爐滲碳處理齒輪需 12-16 小時,而采用 “真空滲碳 + 高壓氣淬” 工藝,處理時間縮短至 4-6 小時,生產效率提升 200%;同時真空環境減少氧化脫碳,無需后續打磨,工序減少 3 道,單件齒輪生產周期縮短 50%。

-

節能設備降低能耗成本:新一代中頻感應加熱設備熱效率達 85% 以上,較傳統電阻爐(熱效率 40%)節能 50% 以上。以年產 10 萬件汽車變速箱齒輪的生產線為例,采用感應加熱淬火后,年耗電量從 120 萬度降至 50 萬度,電費成本減少 40 萬元 / 年。

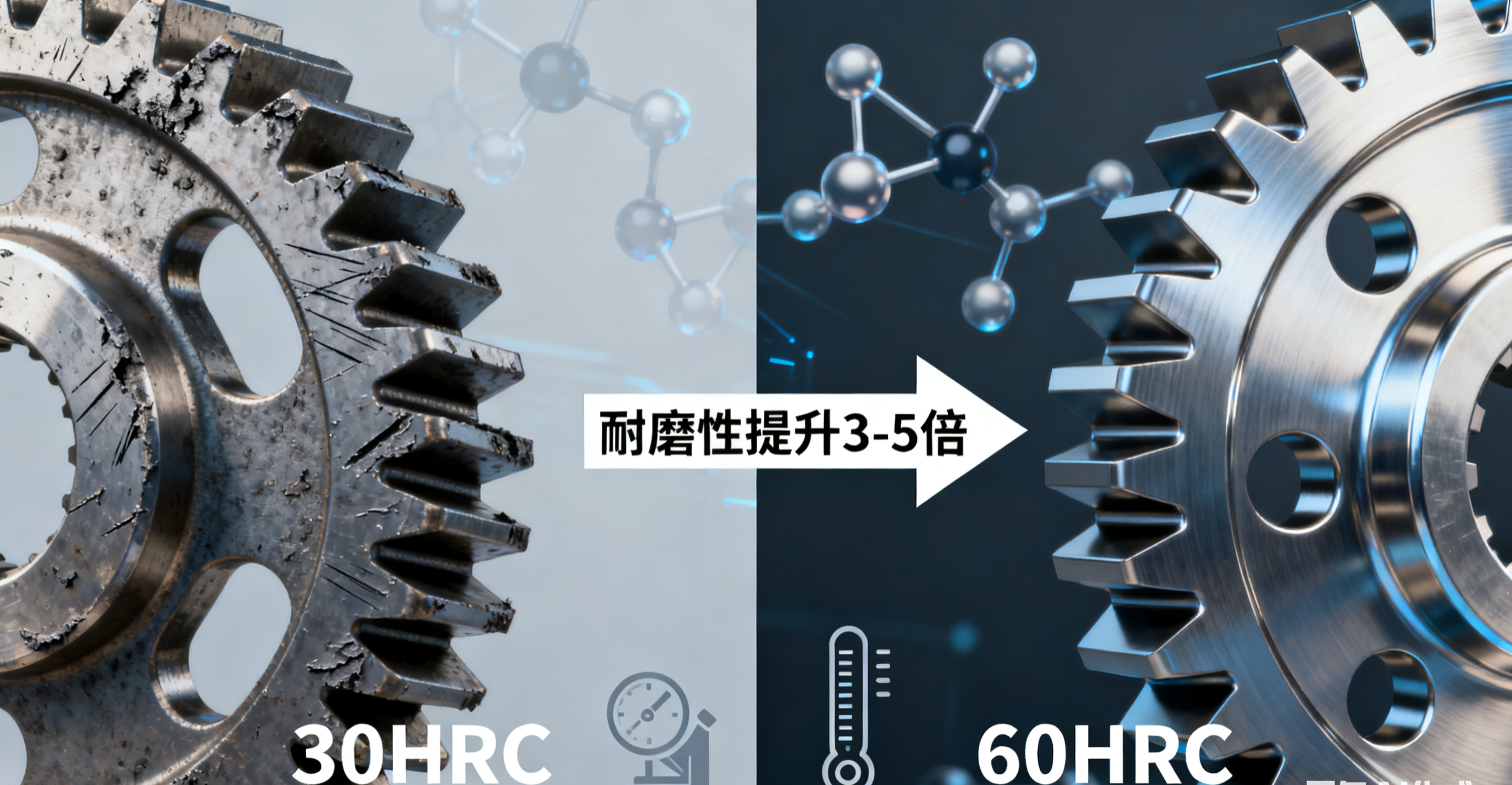

2. 使用端:減少故障,提升整車效益

-

降低維修頻次,減少 downtime 損失:經 “等溫淬火” 處理的發動機正時齒輪,疲勞強度提升 40%,故障率從 5% 降至 0.5% 以下。對出租車企業而言,單臺車每年可減少因齒輪故障導致的停運時間 30 小時以上,按日均營收 500 元計算,年增收 1.5 萬元 / 車。

-

提升傳動效率,降低整車油耗:齒輪經 “精密熱處理 + 磨削” 后,齒面精度達 GB/T 10095.1 6 級以上,傳動效率從 96% 提升至 98.5%。以百公里油耗 8L 的家用轎車為例,每年行駛 2 萬公里,可減少油耗約 60L,按油價 8 元 / L 計算,年省油成本 480 元。

3. 循環端:助力綠色回收,降低全生命周期成本

-

改善材料可回收性:傳統熱處理工藝可能引入有害元素(如鉛、鎘),影響齒輪回收利用。采用 “清潔熱處理” 技術(如無氰淬火劑、低溫滲氮),齒輪材料回收率從 70% 提升至 95% 以上,減少廢舊齒輪處理成本,同時符合汽車行業 “碳中和” 要求。

-

延長部件循環壽命:通過 “再制造熱處理”(如激光熔覆 + 局部淬火),廢舊齒輪修復率達 80% 以上,修復成本*為新件的 30%-50%。某商用車企業通過齒輪再制造,年減少廢舊齒輪報廢量 5000 件,節約采購成本 200 萬元 / 年。

三、汽車齒輪熱處理的未來趨勢:智能化、綠色化

結語

小小的齒輪,是汽車工業 “降本增效” 的微觀縮影;而熱處理工藝,正是賦予齒輪大能量的**技術。從優化材料性能到縮短生產周期,從降低維修成本到助力綠色循環,熱處理正成為汽車企業提升核心競爭力的關鍵抓手。