武漢全尺寸檢測軟件功能齊全

QA-CAD的兼容性設計覆蓋了制造業全場景的數據交互需求。在圖紙格式方面,軟件支持DWG、DXF、PDF、TIFF等主流矢量與光柵文件,并可解析SolidWorks、CATIA、UG等3D模型標注,確保不同來源的設計數據均能被準確識別。在數據整合層面,軟件可與CMM、激光掃描儀、影像測量儀等設備無縫對接,實時獲取測量數據并自動填充至檢測報告;同時支持與ERP、MES、PLM等生產管理系統集成,實現檢測數據與生產訂單、工藝路線、質量檔案的關聯追溯。例如,當檢測發現某批次零件尺寸超差時,系統可自動調取該批次的生產參數(如機床轉速、刀具磨損數據),幫助工程師分析問題根源。此外,QA-CAD的OCR功能可識別圖紙中的手寫注釋或特殊符號,并將其轉化為結構化數據,進一步提升了非標準圖紙的兼容性。首件檢測適用于精密儀器外殼的首件質量確認。武漢全尺寸檢測軟件功能齊全

QA-CAD通過開放平臺戰略構建了普遍的行業生態。其API接口允許第三方軟件(如MES、QMS、PLM)調用QA-CAD的檢測功能,實現數據共享與流程聯動。例如,當PLM系統發布新版本圖紙時,可自動觸發QA-CAD的檢測任務,并將檢測結果回傳至PLM數據庫,形成閉環管理。此外,QA-CAD的“插件市場”匯聚了眾多行業解決方案,如針對半導體行業的“晶圓檢測插件”、針對模具行業的“型面偏差分析插件”,用戶可根據需求下載安裝,進一步擴展軟件功能。這種開放生態使得QA-CAD能夠持續吸收行業較佳實踐,保持技術先進性。武漢全尺寸檢測軟件功能齊全通過軟件,可快速定位樣品尺寸問題,提升質量水平。

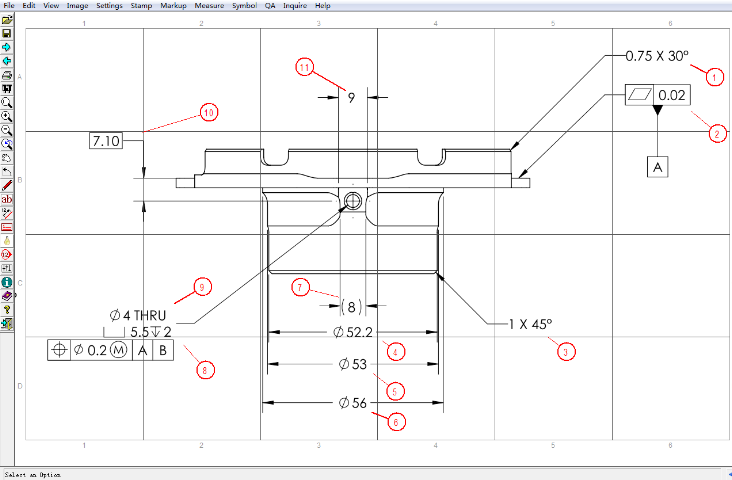

在數據處理維度,QA-CAD構建了多層級的數據驗證體系。軟件內置的尺寸公差分析模塊可自動計算較大實體狀態(MMC)與較小實體狀態(LMC),結合用戶自定義的公差帶規則,對測量數據進行實時合規性判斷。其獨自創的"尺寸鏈追溯"功能支持從之后裝配尺寸反向推導至零件級特征,幫助工程師快速定位設計薄弱環節。對于復雜曲面零件,軟件通過集成非接觸式測量設備接口,可實時采集三坐標測量機(CMM)的點云數據,并運用曲面擬合算法生成形位誤差分析報告,確保檢測結果與理論模型的精確匹配。

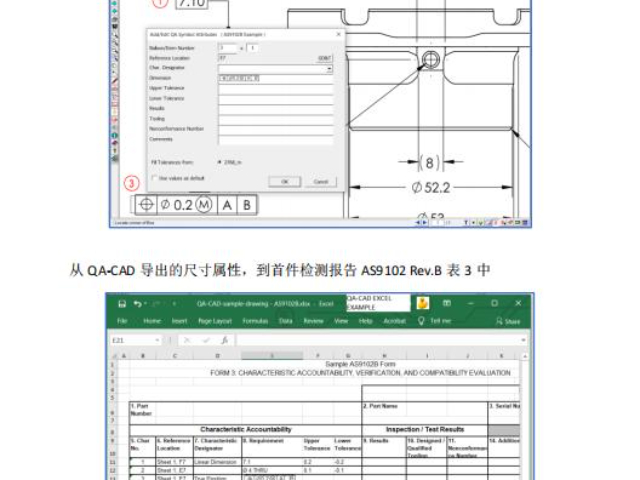

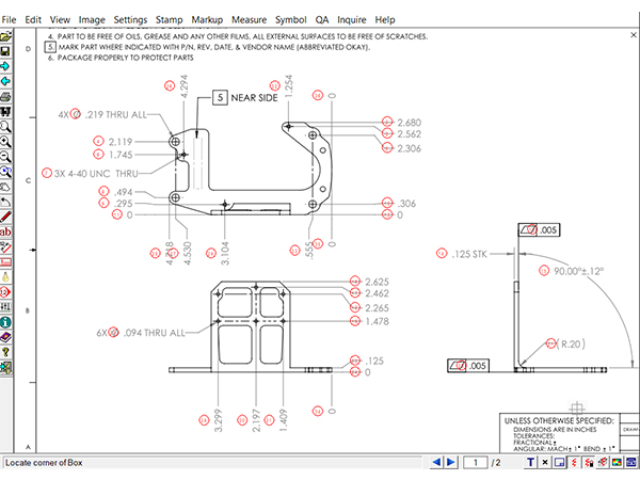

報告生成功能體現了軟件對行業標準的深度適配。針對AS9102、P等國際規范,QA-CAD預設了標準化模板庫,用戶可通過拖拽方式自定義表格布局,自動填充尺寸實測值、上下偏差及判定結果。氣泡圖繪制模塊支持動態調整標注樣式,包括氣泡大小、顏色漸變及引線類型,確保圖紙標注符合不同客戶的可視化要求。輸出格式兼容PDF、Excel、CSV等主流文件類型,其中Excel模板支持條件格式設置,可自動高亮顯示超差數據,提升報告可讀性。該軟件的架構設計凸顯了工程思維的系統性。首件檢測確保壓鉚、焊接等工藝后整體尺寸達標。

QA-CAD的報告生成模塊將復雜的質量數據轉化為直觀的可視化信息。軟件提供多種預設模板(如AS9102、P、ISO 10209等),用戶可根據行業標準或客戶要求選擇,并自定義字段(如檢測日期、操作員、設備編號)。報告內容不只包含尺寸測量值與公差對比結果,更通過氣泡圖、趨勢圖、偏差分布直方圖等元素展示質量狀態。例如,在關鍵尺寸的檢測報告中,系統可用綠色/紅色標注合格/超差項,并生成偏差熱力圖,幫助管理層快速定位質量問題集中區域。此外,軟件支持報告的電子簽名與審批流程,確保檢測結果的合規性與可追溯性;其“報告對比”功能可并排顯示不同批次或不同設備的檢測報告,直觀呈現質量波動趨勢,為持續改進提供依據。QA-CAD首件檢測報告軟件提供智能數據分析功能,提升樣品管理效率。深圳測量尺寸檢測軟件輔助工具

QA-CAD首件檢測報告軟件支持自定義報告模板,滿足企業個性化展示需求。武漢全尺寸檢測軟件功能齊全

質量控制領域,QA-CAD的智能化分析模塊為過程改進提供了數據支撐。其統計過程控制(SPC)功能可對連續生產批次的首件檢測數據進行實時監控,通過繪制X-bar R控制圖、Cp/Cpk過程能力指數等工具,幫助質量工程師識別生產過程的異常波動。軟件的趨勢分析模塊支持對歷史檢測數據進行多維度挖掘,通過機器學習算法建立尺寸偏差預測模型,為工藝參數優化提供量化依據。特別在航空、汽車等安全關鍵領域,軟件的形位誤差分析功能可精確計算同軸度、垂直度、平行度等關鍵特性,確保產品符合嚴格的質量標準。武漢全尺寸檢測軟件功能齊全

- 北京精密鈑金快速檢測系統 2025-10-14

- 山東首件檢測軟件功能齊全 2025-10-14

- 廣州零件尺寸在線檢測排名 2025-10-14

- 浙江精密鈑金快速檢測找哪家 2025-10-14

- 武漢鈑金快速檢測要點 2025-10-13

- 安徽全尺寸檢測軟件多少錢一年 2025-10-13

- 零件缺陷快速檢測分析 2025-10-13

- 山東鈑金零件快速檢測標準 2025-10-13

- 北京鈑金零件快速檢測公司 2025-10-13

- 零件快速測量檢測方法 2025-10-13

- 如何選制備液相色譜儀代理商 2025-10-14

- 河北真空烘箱干燥箱溫度范圍 2025-10-14

- 姑蘇區質量硬度計銷售電話 2025-10-14

- 寧波應力定量測量目視法內應力測試儀哪家好 2025-10-14

- 鎮江車間測高儀廠家直銷 2025-10-14

- 南通光學棱鏡廠家直銷 2025-10-14

- 校準以太網測試價目表 2025-10-14

- 橋梁健康半自動化測量廠家供應 2025-10-14

- 蘇州截止閥廠家 2025-10-14

- 湖北品牌氣體監測設備廠家電話 2025-10-14