上海數(shù)控沖床零件快速檢測(cè)價(jià)格

誤差控制是快速檢測(cè)技術(shù)的關(guān)鍵挑戰(zhàn),需從硬件、算法、操作等多維度綜合施策。硬件誤差主要來源于傳感器制造精度與安裝偏差,通過選用高精度器件并采用精密校準(zhǔn)工具可有效降低。算法誤差則與特征提取、模型訓(xùn)練等環(huán)節(jié)相關(guān),需通過大量樣本訓(xùn)練優(yōu)化模型參數(shù),并引入不確定性量化方法評(píng)估誤差范圍。操作誤差通常由人為因素引起,如零件放置偏差或參數(shù)設(shè)置錯(cuò)誤,可通過自動(dòng)化流程與智能引導(dǎo)界面減少此類問題。此外,定期維護(hù)與校準(zhǔn)制度可確保系統(tǒng)長期處于較佳工作狀態(tài),進(jìn)一步控制誤差累積。檢測(cè)前需校準(zhǔn)設(shè)備,確保長期測(cè)量穩(wěn)定性。上海數(shù)控沖床零件快速檢測(cè)價(jià)格

平板零件表面可能存在涂層、紋理或微結(jié)構(gòu),對(duì)檢測(cè)技術(shù)提出更高要求。非接觸式檢測(cè)方法,如激光掃描與結(jié)構(gòu)光投影,能夠避免接觸式探頭對(duì)表面的劃傷,同時(shí)捕捉微米級(jí)表面特征。算法層面,表面重建技術(shù)通過多角度圖像融合,生成高精度三維模型,清晰展示表面形貌。紋理分析算法則可識(shí)別涂層均勻性、劃痕深度等缺陷,為表面質(zhì)量控制提供依據(jù)。此外,針對(duì)透明或反光材料,系統(tǒng)采用偏振光或紅外傳感器,消除光線干擾,確保檢測(cè)準(zhǔn)確性。復(fù)雜表面處理能力使快速檢測(cè)技術(shù)適用于更多元化的應(yīng)用場(chǎng)景。北京零件尺寸在線檢測(cè)解決方案系統(tǒng)支持自動(dòng)補(bǔ)償環(huán)境光變化影響。

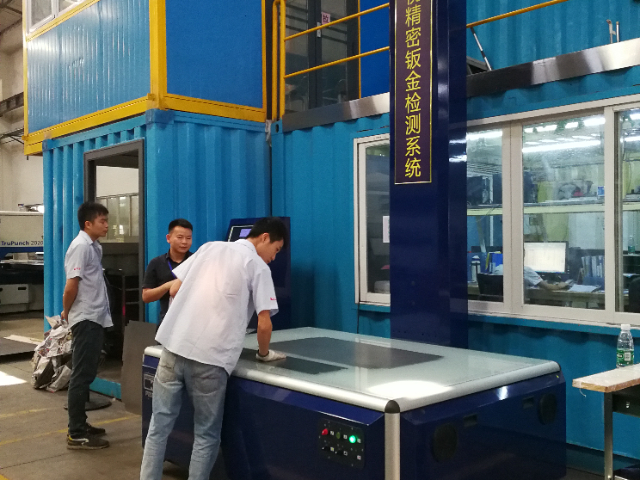

隨著工業(yè)自動(dòng)化程度的不斷提高和生產(chǎn)節(jié)奏的加快,對(duì)平板零件尺寸檢測(cè)的效率和精度提出了更高的要求。在這樣的背景下,快速檢測(cè)技術(shù)應(yīng)運(yùn)而生。快速檢測(cè)技術(shù)旨在通過先進(jìn)的測(cè)量原理和高效的檢測(cè)方法,在短時(shí)間內(nèi)準(zhǔn)確獲取平板零件的尺寸信息。它結(jié)合了光學(xué)、電子、計(jì)算機(jī)等多學(xué)科的技術(shù)成果,利用激光、機(jī)器視覺等先進(jìn)手段,實(shí)現(xiàn)了對(duì)平板零件尺寸的非接觸、快速、高精度測(cè)量。快速檢測(cè)技術(shù)的興起,不只滿足了現(xiàn)代工業(yè)生產(chǎn)對(duì)檢測(cè)效率的需求,也為提高產(chǎn)品質(zhì)量和生產(chǎn)自動(dòng)化水平提供了有力支持。

平板零件尺寸快速檢測(cè)的關(guān)鍵在于建立一套高效、準(zhǔn)確的測(cè)量體系,其技術(shù)基石涵蓋光學(xué)、激光、機(jī)械接觸及圖像處理等多領(lǐng)域交叉應(yīng)用。傳統(tǒng)檢測(cè)方法依賴人工卡尺或三坐標(biāo)測(cè)量機(jī),雖精度可靠但效率低下,難以適應(yīng)現(xiàn)代制造業(yè)對(duì)速度與柔性的雙重需求。快速檢測(cè)技術(shù)通過非接觸式光學(xué)投影、激光掃描或結(jié)構(gòu)光編碼等方式,將零件表面幾何信息轉(zhuǎn)化為數(shù)字信號(hào),再經(jīng)算法解析生成尺寸參數(shù)。這一過程無需逐點(diǎn)接觸,避免了機(jī)械變形對(duì)測(cè)量結(jié)果的影響,同時(shí)通過并行采集技術(shù)實(shí)現(xiàn)全尺寸覆蓋,大幅縮短檢測(cè)周期。例如,激光三角測(cè)量法通過發(fā)射線狀激光至零件表面,利用反射光斑位置變化計(jì)算高度差,結(jié)合高速相機(jī)實(shí)現(xiàn)動(dòng)態(tài)掃描,可在數(shù)秒內(nèi)完成復(fù)雜曲面的三維建模。其關(guān)鍵在于如何平衡掃描速度與分辨率,避免因采樣率不足導(dǎo)致邊緣信息丟失。采用高分辨率相機(jī)捕捉零件輪廓,確保邊緣識(shí)別準(zhǔn)確。

人機(jī)交互設(shè)計(jì)直接影響快速檢測(cè)技術(shù)的易用性與普及度。現(xiàn)代檢測(cè)系統(tǒng)通常配備觸摸屏或圖形化操作界面,用戶可通過簡單拖拽、點(diǎn)擊完成檢測(cè)參數(shù)設(shè)置,無需專業(yè)編程知識(shí)。實(shí)時(shí)數(shù)據(jù)可視化功能將檢測(cè)結(jié)果以圖表、三維模型等形式直觀展示,幫助操作人員快速定位問題。智能提示系統(tǒng)則根據(jù)檢測(cè)結(jié)論自動(dòng)生成改進(jìn)建議,如調(diào)整加工參數(shù)或更換模具。此外,遠(yuǎn)程監(jiān)控與診斷功能使技術(shù)人員能夠通過網(wǎng)絡(luò)實(shí)時(shí)查看設(shè)備狀態(tài),及時(shí)解決故障,減少停機(jī)時(shí)間。這種人機(jī)協(xié)同模式降低了技術(shù)使用門檻,推動(dòng)了快速檢測(cè)技術(shù)的普遍應(yīng)用。快速檢測(cè)可識(shí)別壓印、刻字等表面標(biāo)記清晰度。蘇州中小型零件尺寸檢測(cè)去哪找

檢測(cè)過程快速,單件測(cè)量時(shí)間可控制在秒級(jí)。上海數(shù)控沖床零件快速檢測(cè)價(jià)格

平板零件作為眾多工業(yè)產(chǎn)品的基礎(chǔ)構(gòu)成部分,其尺寸精度直接關(guān)系到整個(gè)產(chǎn)品的性能與質(zhì)量。在航空航天領(lǐng)域,平板零件的尺寸偏差可能導(dǎo)致飛行器的氣動(dòng)性能改變,影響飛行安全;在汽車制造中,平板零件尺寸不準(zhǔn)確可能引發(fā)零部件之間的裝配問題,降低汽車的整體性能與可靠性。因此,平板零件尺寸快速檢測(cè)成為生產(chǎn)過程中不可或缺的關(guān)鍵環(huán)節(jié)。快速檢測(cè)不只能及時(shí)發(fā)現(xiàn)尺寸偏差,避免不合格產(chǎn)品流入下一道工序,還能為生產(chǎn)過程的優(yōu)化提供有力依據(jù)。通過快速獲取零件尺寸信息,生產(chǎn)人員可以及時(shí)調(diào)整生產(chǎn)參數(shù),確保生產(chǎn)過程的穩(wěn)定性與一致性,從而提高生產(chǎn)效率和產(chǎn)品質(zhì)量,降低生產(chǎn)成本,增強(qiáng)企業(yè)在市場(chǎng)中的競(jìng)爭(zhēng)力。上海數(shù)控沖床零件快速檢測(cè)價(jià)格

- 武漢鈑金快速檢測(cè)要點(diǎn) 2025-10-13

- 安徽全尺寸檢測(cè)軟件多少錢一年 2025-10-13

- 零件缺陷快速檢測(cè)分析 2025-10-13

- 山東鈑金零件快速檢測(cè)標(biāo)準(zhǔn) 2025-10-13

- 北京鈑金零件快速檢測(cè)公司 2025-10-13

- 零件快速測(cè)量檢測(cè)方法 2025-10-13

- 北京零件尺寸在線檢測(cè)怎么使用 2025-10-13

- 深圳零件缺陷快速檢測(cè)有哪些 2025-10-12

- 廣東航空鈑金快速檢測(cè) 2025-10-12

- 山東航空鈑金快速檢測(cè)怎么使用 2025-10-12

- 采掘(伐)工業(yè)機(jī)器自動(dòng)化無人看守材料無損分析系統(tǒng) 2025-10-13

- ftth熔接機(jī)供應(yīng)商 2025-10-13

- 湖北除氧器液位導(dǎo)波雷達(dá)液位計(jì)定做 2025-10-13

- 湖北蒸汽工況導(dǎo)波雷達(dá)液位計(jì)供應(yīng)商 2025-10-13

- 工業(yè)測(cè)溫紅外測(cè)溫儀廠家批發(fā)價(jià) 2025-10-13

- 百級(jí)PFA超高純潔凈壓力表銷售公司 2025-10-13

- 多級(jí)泵頻譜分析 2025-10-13

- 上海大容量差速離心機(jī) 2025-10-13

- 江蘇彈壓自閉式防爆閥廠家報(bào)價(jià) 2025-10-13

- 廣東大理石(花崗石/花崗巖)方箱廠家聯(lián)系電話 2025-10-13