揭陽水冷銅散熱器工藝

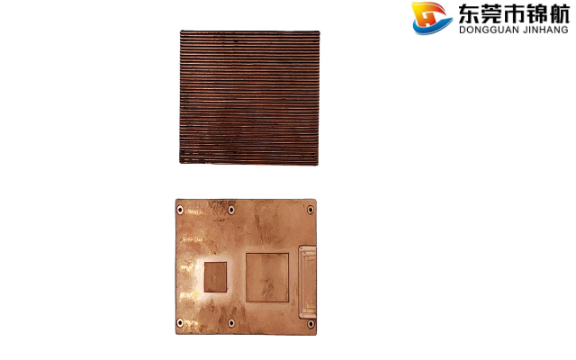

銅散熱器的制造工藝直接決定其性能與質量,東莞市錦航五金制品有限公司在銅散熱器生產過程中,采用一系列先進工藝技術,從原材料加工到成品組裝,每一個環節都嚴格把控,確保產品的高質量與一致性。在銅材加工環節,錦航五金選用高純度銅材(純度≥99.9%),通過連續擠壓成型工藝制作銅基板與鰭片,確保材質密度均勻,避免內部氣孔影響熱傳導性能;在銅熱管制造上,采用精密拉拔與內溝槽加工技術,銅管內壁溝槽深度誤差控制在 0.01mm 以內,確保熱管毛細吸力穩定;在工質充裝環節,采用真空定量充裝設備(精度 ±0.1mg),根據熱管規格精確控制工質用量,避免因工質過多或過少影響散熱性能。在銅散熱器的組裝環節,采用真空釬焊工藝(溫度 850℃),焊接強度達 50MPa 以上,接觸熱阻低于 0.05℃/W,大幅提升熱傳導效率;同時引入自動化生產線,實現銅散熱器的自動上料、加工、檢測與包裝,生產效率提升 50% 的同時,產品合格率穩定在 99.5% 以上,確保每一款出廠的銅散熱器都能達到設計標準,滿足客戶的嚴苛需求。散熱器的散熱芯片設計也影響著散熱效果。揭陽水冷銅散熱器工藝

工業級銅散熱器在高溫環境中的表現尤為突出。在光伏逆變器散熱應用中,采用翅片高度12mm、間距1.5mm的銅散熱器,配合軸流風扇,可將IGBT模塊的結溫從125℃降至85℃,超過IEC 60747標準要求。針對冶金行業的電弧爐散熱,水冷式銅散熱器采用螺旋通道設計,內部水流速可達2m/s,熱交換系數提升至3500W/(m2·K),在1200℃的熱源環境下仍能保持穩定工作,設備故障率降低60%。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。蘇州汽車銅散熱器廠家鏟齒散熱器的使用壽命長,維修成本低。

在汽車發動機冷卻系統中,銅散熱器發揮著關鍵作用。汽車銅散熱器通常采用管帶式結構,由扁銅管和波紋狀散熱帶組成。扁銅管的壁厚一般在 0.3-0.5mm,能夠有效減少冷卻液的流動阻力;波紋狀散熱帶則通過增加表面積和擾流效果,增強空氣與冷卻液之間的熱交換。研究表明,在發動機滿負荷運轉時,銅散熱器能夠將 90℃左右的冷卻液溫度降低至 65-70℃,確保發動機始終處于比較好工作溫度區間,從而提高發動機的動力性能和燃油經濟性,同時降低因過熱導致的故障風險。

銅散熱器的聲學優化是靜音設備的關鍵。在靜音服務器中,采用波浪形銅鰭片設計,通過改變氣流路徑減少渦流噪聲,使噪音值從45dB降至38dB。實驗顯示,當鰭片波紋深度為2mm、波長為10mm時,降噪效果比較好,且散熱效率下降5%,實現性能與靜音的平衡。太陽能熱利用系統中的銅散熱器需適應極端溫差。集熱器中的銅制U型管,采用選擇性吸收涂層(吸收率>0.95,發射率<0.1),在-30℃至80℃的環境中,熱效率保持在75%以上。配合防凍介質(丙二醇水溶液),可在北方冬季持續運行,系統年集熱量比鋁制方案高22%。散熱器可以通過改變散熱風扇的轉速來調節散熱效果。

銅散熱器的熱阻優化是提升性能的關鍵方向。通過增加銅散熱器的鰭片數量可擴大散熱面積,但需平衡風阻與噪音。研究表明,當銅散熱器的鰭片間距從2mm減小至1mm時,散熱面積增加20%,但風壓損失增大50%。采用仿生學設計的銅散熱器,模仿仙人掌刺狀結構,在相同體積下可實現30%的散熱效率提升。此外,納米涂層技術的應用使銅表面發射率從0.05提升至0.8,輻射散熱能力增強15倍,在無風扇被動散熱場景中優勢明顯。。。。。。。。。。。。一些網頁瀏覽或者文字處理等基礎操作并不需要高性能散熱器。無錫銅散熱器工藝

鏟齒散熱器的葉片寬度設計合理,能夠更充分地散發熱量。揭陽水冷銅散熱器工藝

銅散熱器與散熱風扇的匹配設計至關重要。通過風量-風壓曲線匹配,當風扇靜壓為200Pa時,搭配間距2mm的銅鰭片,可實現比較好散熱效果。實測數據顯示,該組合在CPU滿載時,溫度比不匹配方案降低7℃,且風扇轉速降低15%,延長風扇壽命。銅散熱器的熱膨脹系數(17×10??/℃)需與熱源材料匹配。在IGBT模塊封裝中,采用鉬銅(Mo-Cu)過渡層,其熱膨脹系數(8×10??/℃)介于銅與硅之間,可將熱應力降低60%,避免芯片開裂,提升模塊可靠性。揭陽水冷銅散熱器工藝

- 東莞鋁型材散熱器報價 2025-10-14

- 廣州1060型材熱管散熱器廠家 2025-10-14

- 新能源銅散熱器廠家 2025-10-14

- 廣東水冷散熱器批發 2025-10-14

- 深圳汽車熱管散熱器廠家 2025-10-14

- 六安散熱器加工 2025-10-14

- 中山汽車銅散熱器材質 2025-10-14

- 六安水冷散熱器 2025-10-13

- 廣州汽車散熱器性能 2025-10-13

- 蘇州6063未時效型材散熱器設計 2025-10-13

- BX型切邊帶銷售 2025-10-14

- 江陰常見汽車連接器銷售廠家 2025-10-14

- 六安自制出入口控制設備廠家電話 2025-10-14

- 海南工業點膠定子自動壓鉚檢測線 2025-10-14

- 重慶機械設備室內裝修材料檢測 2025-10-14

- 南通長安大燈升級 2025-10-14

- 奔馳E級中網 2025-10-14

- 西南AI防撞系統車載 2025-10-14

- 拖掛房車汽車租賃行價 2025-10-14

- 廣東阻燃材料檢測介紹 2025-10-14