東營鎢坩堝廠家直銷

燒結工藝的升級始終圍繞 “提升致密度、降低能耗、縮短周期” 三大目標展開。20 世紀 50-80 年代,傳統真空燒結(溫度 2200-2400℃,保溫 8-12 小時)是主流,雖能實現基本致密化,但能耗高(單爐能耗≥1000kWh)、周期長,且易導致晶粒粗大(20-30μm),影響高溫性能。20 世紀 80-2000 年,氣氛燒結技術發展,針對鎢合金坩堝,采用氫氣 - 氬氣混合氣氛(氫氣含量 5%-10%),在燒結過程中還原表面氧化物,純度提升至 99.95%,同時抑制鎢揮發(揮發損失率從 5% 降至 1%)。2000-2010 年,快速燒結技術(如微波燒結、放電等離子燒結)興起,微波燒結利用體加熱特性,溫度降低 200-300℃,保溫時間縮短至 4 小時,能耗降低 40%;SPS 技術通過脈沖電流加熱,在 1800℃、50MPa 條件下 30 分鐘完成燒結,致密度達 99.5%,晶粒細化至 5-10μm。薄壁鎢坩堝壁厚 2-3mm,原料成本降 40%,熱傳導效率較厚壁坩堝提升 25%。東營鎢坩堝廠家直銷

鎢坩堝作為高溫承載容器的關鍵品類,其發展始終與工業需求緊密相連。憑借鎢元素3422℃的超高熔點、優異的高溫強度(2000℃下抗拉強度仍達500MPa)及化學穩定性,它成為半導體晶體生長、稀土熔煉、航空航天材料制備等領域不可替代的裝備。從早期實驗室小規模應用到如今工業化大規模生產,鎢坩堝的發展不僅映射了材料科學與制造技術的進步,更見證了全球制造業的升級歷程。在當前新能源、第三代半導體等戰略性新興產業加速發展的背景下,梳理鎢坩堝的發展脈絡,分析技術突破與產業需求的聯動關系,對推動后續技術創新與產業升級具有重要意義。東營鎢坩堝廠家直銷鎢 - 氧化鑭納米復合坩堝,晶粒尺寸≤8μm,高溫強度提升 35%,加工性能優異。

在制造與前沿科研領域,極端高溫環境下的材料處理對承載容器的性能要求持續升級。鎢坩堝憑借高熔點(3422℃)、優異的高溫強度與化學穩定性,長期占據高溫容器品類地位。然而,隨著半導體、航空航天、新能源等產業向超高溫(2000℃以上)、超潔凈、長壽命方向發展,傳統鎢坩堝在尺寸極限(直徑≤800mm)、抗熱震性(熱震循環≤50 次)、成本控制(原料占比 70%)等方面逐漸顯現瓶頸。此時,鎢坩堝的創新不僅是突破技術限制的必然選擇,更是推動下游產業升級的關鍵支撐 —— 從第三代半導體碳化硅晶體生長的超高溫需求,到航空航天特種合金熔煉的抗腐蝕要求,再到光伏產業大尺寸硅錠生產的成本優化,鎢坩堝的創新覆蓋材料、工藝、結構、應用全鏈條,對提升我國裝備材料自主可控能力、增強全球產業競爭力具有重要戰略意義。

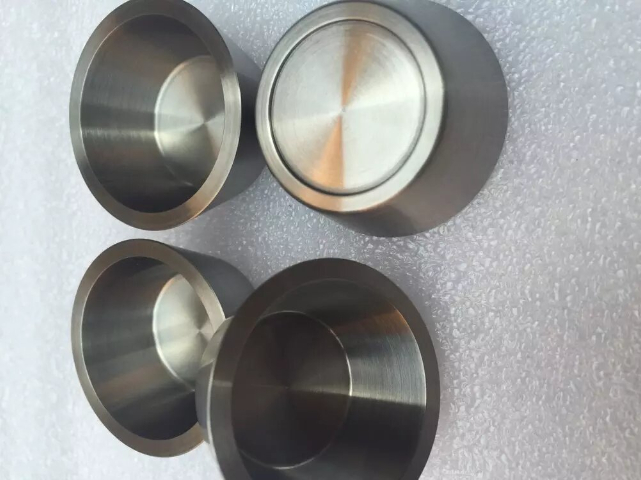

根據制備工藝與應用場景的差異,鎢坩堝可分為多個類別,以滿足不同領域的個性化需求。按成型工藝劃分,主要包括燒結鎢坩堝與焊接鎢坩堝。燒結鎢坩堝由鎢粉經壓制、燒結一體成型,無焊接縫隙,內部結構均勻,純度可達 99.95% 以上,致密度高達 98%-99%,適用于對純度、密封性要求嚴苛的半導體晶體生長、科研實驗等場景。焊接鎢坩堝則通過焊接技術將鎢板材或鎢部件組裝而成,可靈活設計復雜形狀(如帶法蘭、導流槽的異形結構),生產成本低于燒結坩堝,主要用于稀土熔煉、光伏硅錠制備等對形狀要求較高的領域。按應用場景劃分,可分為半導體用鎢坩堝(直徑 50-450mm,表面粗糙度 Ra≤0.02μm)、光伏用鎢坩堝(直徑 300-800mm,壁厚 5-10mm)、航空航天用鎢坩堝(多為異形結構,采用鎢合金材質)、稀土用鎢坩堝(抗腐蝕涂層處理)等。不同類別的鎢坩堝在純度、尺寸、結構、性能上各有側重,形成了覆蓋多領域的產品體系。工業鎢坩堝使用壽命可達 200 次熱循環,降低設備更換頻率,節約成本。

成型工藝是決定鎢坩堝密度均勻性與尺寸精度的環節,傳統冷壓成型存在密度偏差大(±3%)、復雜結構難以成型等問題。創新方向聚焦高精度與柔性化:一是數控等靜壓成型技術的智能化升級,配備實時壓力反饋系統(精度 ±0.1MPa)與三維建模軟件,通過有限元分析模擬不同區域的壓力需求,針對直徑 1000mm 以上的超大尺寸坩堝,采用分區加壓設計(壓力梯度 5-10MPa),使坯體密度偏差控制在 ±0.8% 以內,較傳統工藝降低 70%;同時引入 AI 視覺檢測系統,實時監控坯體外觀缺陷(如裂紋、凹陷),檢測準確率達 99%,避免后續燒結報廢。實驗室鎢坩堝可定制特殊接口,適配不同實驗裝置,提升通用性。東營鎢坩堝廠家直銷

小型鎢坩堝重量輕(幾十克),便于攜帶,適合野外應急高溫檢測實驗。東營鎢坩堝廠家直銷

對于含添加劑的鎢合金坩堝(如鎢 - 錸、鎢 - 釷合金)或對致密度要求極高(≥99.8%)的產品,需采用氣氛燒結或熱等靜壓燒結技術。氣氛燒結適用于需抑制鎢揮發或還原表面氧化物的場景,采用氫氣或氫氣 - 氬氣混合氣氛(氫氣含量 10%-20%),燒結溫度 2300-2400℃,壓力 0.1-0.2MPa,保溫 10-12 小時,氫氣可還原鎢表面的 WO?,同時抑制鎢在高溫下的揮發(鎢在 2400℃真空下揮發速率較高,氣氛壓力可降低揮發量),適用于薄壁或高精度坩堝。熱等靜壓燒結(HIP)是實現超高致密化的關鍵技術,采用熱等靜壓機,以氬氣為傳壓介質,溫度 2000-2200℃,壓力 150-200MPa,保溫 3-5 小時,通過高壓與高溫的協同作用,消除燒結坯中的微小孔隙(≤0.1μm),致密度提升至≥99.8%,抗彎曲強度達 800-1000MPa,較真空燒結提高 20%-30%,適用于半導體、航空航天等領域東營鎢坩堝廠家直銷

- 海東哪里有鎢螺絲多少錢一公斤 2025-10-12

- 上饒哪里有鋯板供貨商 2025-10-12

- 山東哪里有鎳板 2025-10-12

- 湖州鉬板的市場 2025-10-12

- 張掖哪里有鉭帶的市場 2025-10-12

- 張掖鎳舟供應商 2025-10-12

- 漳州哪里有鈦棒生產廠家 2025-10-12

- 青海鋯板供應商 2025-10-12

- 韶關哪里有鉬板制造廠家 2025-10-12

- 揚州哪里有鉭帶廠家 2025-10-12

- 濱湖區加工無縫鋼管聯系方式 2025-10-12

- 全國合成石墨烯復合材料使用方法 2025-10-12

- 云浮釹鐵硼磁鐵報價 2025-10-12

- 龍巖異型彈簧企業 2025-10-12

- 嘉興抗變形玻璃電話 2025-10-12

- 內蒙古跳汰機平米 2025-10-12

- 可定制蜂窩陶瓷PDF 2025-10-12

- 蘇州不銹鋼波紋軟管生產廠家 2025-10-12

- 福建坩堝哪家好 2025-10-12

- 陜西拉伸黃銅帶服務商 2025-10-12