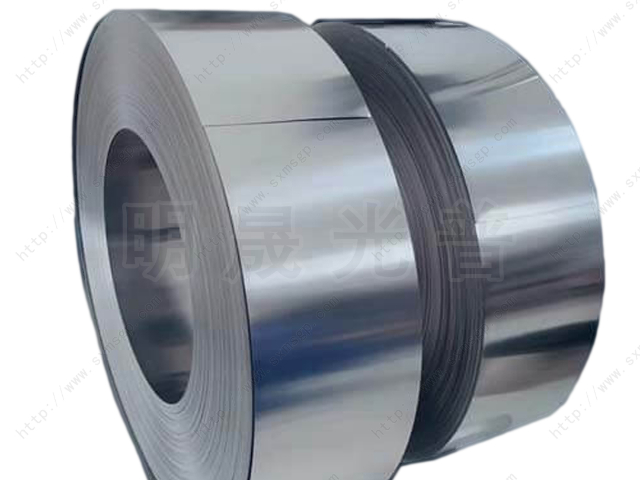

泰州鎳帶生產

航空航天領域對材料的極端環境適應性要求嚴苛,鎳帶(尤其是鎳合金帶)憑借耐高溫、耐腐蝕性、低揮發特性,成為該領域的重要材料,主要應用于高溫部件、導線、結構支撐三大場景。在高溫部件方面,鎳-鉻-鉬合金帶(如Inconel625)用于制造航空發動機燃燒室的導電部件、航天器的高溫傳感器引線,這些部件需在1000℃以上的高溫環境下工作,鎳合金帶的高溫強度(1000℃抗拉強度≥400MPa)與抗蠕變性能可確保部件不發生變形或失效,同時低揮發特性避免高溫下金屬蒸汽對設備內部的污染。在導線領域,鎳帶制成的高溫導線用于飛機發動機艙、航天器內部的信號傳輸,其耐高低溫性能(-60℃至1200℃)可適應極端溫度變化,同時耐輻射性能確保在太空強輻射環境下信號傳輸穩定。在結構支撐方面,超薄鎳合金帶通過沖壓成型制成航天器的輕量化支架(如太陽能電池板的連接結構),其度與輕量化特性(密度8.9g/cm3,低于鎢、鉬)可在保證結構強度的同時,降低航天器整體重量,提升運載效率,適配航空航天領域“減重增效”的需求。化肥生產原料分析時用于承載化肥原料,在高溫實驗中確定成分,保障化肥質量。泰州鎳帶生產

醫療領域對材料性要求日益提升,改性鎳帶通過表面涂層或離子摻雜技術,賦予鎳帶長效性能。采用磁控濺射工藝在鎳帶表面沉積銀-鋅合金涂層(厚度50-100nm),銀離子與鋅離子協同釋放,對金黃色葡萄球菌、大腸桿菌的率達99.8%,且涂層與鎳基體結合力強(附著力≥50MPa),磨損測試后率仍保持95%以上。另一種創新路徑是通過離子注入技術將銅離子注入鎳帶表層(深度1-5μm),銅離子緩慢釋放實現長效,同時不影響鎳帶的導電性與生物相容性。改性鎳帶已應用于醫療設備的導電部件(如心電監測儀電極、手術器械連接線),臨床數據顯示,采用鎳帶的醫療設備表面細菌滋生量降低90%以上,降低交叉風險,為醫療健康領域的材料升級提供新方向。泰州鎳帶生產作為晶圓燒結載體,利用鎳高度磨光與抗腐蝕特性,提升粉狀硅晶燒結后晶圓的表面光潔度。

電子行業是鎳帶主要的應用領域,其高導電性、低雜質特性使其成為電子元件制造的關鍵材料,應用集中在電容器、連接器、半導體三大方向。在電容器領域,純鎳帶(4N級)是鉭電解電容器、鋁電解電容器的電極材料,通過沖壓制成陽極骨架,經陽極氧化形成氧化膜介質,制成的電容器具有體積小、壽命長、耐高溫(125℃)等優勢,廣泛應用于智能手機、筆記本電腦、工業控制設備,尤其是在汽車電子(如ESP系統、車載雷達)中,是保障電路穩定的關鍵元件。在連接器領域,鎳帶(或鎳合金帶)用于制造電子連接器的接觸件與彈片,其良好的導電性與彈性可確保插拔過程中的信號穩定傳輸,同時耐腐蝕性避免接觸件氧化導致的接觸不良,適配5G基站、數據中心等高頻次插拔場景。在半導體領域,5N級超純鎳帶作為濺射靶材基材,與金屬靶材(如銅、鋁)復合制成復合靶材,通過物相沉積(PVD)工藝在晶圓表面沉積金屬布線層,超純特性可避免雜質擴散污染晶圓,確保芯片的電學性能,目前7nm及以下制程芯片的布線層均依賴超純鎳帶基材。

未來,鎳帶將與陶瓷、高分子、碳纖維等材料復合,形成性能更優異的鎳基復合材料,拓展其應用邊界。在高溫領域,研發鎳-碳化硅(Ni-SiC)復合材料帶,利用SiC的高硬度與耐高溫性,結合鎳的良好塑性,使復合材料的高溫強度較純鎳帶提升2倍,同時保持良好的抗熱震性能,可應用于火箭發動機的噴管、高溫爐的加熱元件。在輕量化領域,開發鎳-碳纖維復合材料帶,以碳纖維為增強相,鎳為基體,通過熱壓成型工藝制備,密度較純鎳帶降低40%,強度提升30%,用于航空航天的結構部件,如衛星的支架、無人機的機身,實現輕量化與度的平衡。在耐腐蝕性領域,研發鎳-聚四氟乙烯(Ni-PTFE)復合帶,表面復合PTFE涂層,增強耐酸堿腐蝕性能,同時降低摩擦系數,用于化工設備的密封件、輸送管道,提升設備的耐腐蝕性與運行效率。鎳基復合材料的發展,將融合不同材料的優勢,形成“1+1>2”的性能協同效應,滿足更復雜的應用需求。航空航天材料研究時用于高溫實驗,測試材料在極端條件下的性能表現。

在復雜場景中,鎳帶與其他材料復合使用能實現“1+1>2”的效果,這是多年實踐中總結的重要經驗。在電子封裝領域,鎳帶與銅帶復合(銅芯鎳皮),銅芯保證高導電性,鎳皮提升耐腐蝕性,復合帶的導電性接近純銅,耐腐蝕性與純鎳相當,用于芯片散熱基板,散熱效率提升20%;在航空航天領域,鎳帶與碳纖維復合,碳纖維增強強度,鎳帶提供導電性,復合帶密度較純鎳帶降低50%,強度提升40%,用于航天器輕量化導電結構件;在醫療領域,鎳帶與羥基磷灰石復合,鎳帶提供結構支撐與導電性,羥基磷灰石涂層促進骨結合,用于骨科植入物,骨愈合時間縮短30%。復合應用的關鍵是選擇合適的復合工藝,如軋制復合、濺射復合,確保界面結合強度≥30MPa,避免分層失效。工業生產中用于盛裝高溫熔融物料,憑借耐高溫與穩定性保障生產安全有序。瀘州鎳帶制造廠家

與管式爐適配度高,在管式爐高溫反應中穩定承載樣品,助力反應順利進行。泰州鎳帶生產

隨著工業互聯網與智能制造的發展,鎳帶將逐步向“智能化”轉型,通過嵌入傳感單元、關聯數字模型,實現全生命周期的智能監測與運維。在生產環節,通過在鎳帶內部植入RFID芯片或納米傳感器,記錄材料成分、加工參數、質量檢測數據,形成“材料身份證”,實現生產過程的全程追溯。在服役環節,智能化鎳帶可實時采集溫度、應力、腐蝕狀態等數據,通過5G或物聯網傳輸至云端平臺,結合數字孿生技術構建鎳帶的虛擬模型,模擬其服役狀態與壽命衰減趨勢,提前預警潛在故障。例如,在動力電池中,智能化鎳帶極耳可實時監測充放電過程中的溫度與應力變化,當出現過熱或應力異常時自動觸發保護機制,避免電池熱失控;在航空航天領域,通過數字孿生模型預測鎳合金帶導線的疲勞壽命,指導維護周期,降低運維成本。智能化鎳帶的應用,將推動工業設備從“定期維護”向“預測性維護”轉型,提升裝備運行效率與安全性。泰州鎳帶生產

- 日照鉭帶生產 2025-10-13

- 臺州哪里有鈦棒生產 2025-10-13

- 慶陽哪里有鎢板源頭廠家 2025-10-13

- 臺州鎢坩堝的市場 2025-10-13

- 海東哪里有鎢螺絲多少錢一公斤 2025-10-12

- 上饒哪里有鋯板供貨商 2025-10-12

- 山東哪里有鎳板 2025-10-12

- 湖州鉬板的市場 2025-10-12

- 張掖哪里有鉭帶的市場 2025-10-12

- 張掖鎳舟供應商 2025-10-12

- 樂清銅酸洗青銅 2025-10-13

- 九江增碳劑生產廠家 2025-10-13

- 蘇州國產精密鋼管應用 2025-10-13

- 南通好用的不銹鋼制品推薦貨源 2025-10-13

- 揚州不銹鋼彈簧絲廠家 2025-10-13

- 四川高質量低反射玻璃商家 2025-10-13

- 遼寧專業設計加工鈦電解槽 2025-10-13

- 固定不銹鋼彈簧絲產品介紹 2025-10-13

- 河北合成石墨烯復合材料圖片 2025-10-13

- 濱江區密封條包含什么 2025-10-13