新余哪里有鎢坩堝一公斤多少錢

在現(xiàn)代工業(yè)體系中,高溫環(huán)境下的材料處理是眾多關(guān)鍵工藝的環(huán)節(jié),而鎢坩堝憑借其的耐高溫性能,成為承載這類嚴(yán)苛任務(wù)的裝備。從半導(dǎo)體單晶硅的生長到稀土金屬的提純,從航空航天特種合金的熔煉到新能源熔鹽儲能系統(tǒng)的運行,鎢坩堝以不可替代的優(yōu)勢,支撐著多個戰(zhàn)略性新興產(chǎn)業(yè)的發(fā)展。它不僅是連接基礎(chǔ)材料與制造的橋梁,更是衡量一個國家高溫材料制備水平的重要標(biāo)志。隨著全球制造業(yè)向高精度、極端工況方向升級,對鎢坩堝的性能要求不斷提升,深入了解其特性、制備工藝與應(yīng)用場景,對推動相關(guān)產(chǎn)業(yè)技術(shù)進(jìn)步具有重要意義。鎢坩堝表面自修復(fù)涂層,裂紋修復(fù)效率≥80%,延長使用壽命至 500 小時。新余哪里有鎢坩堝一公斤多少錢

鎢坩堝作為高溫工業(yè)領(lǐng)域的關(guān)鍵基礎(chǔ)部件,其生產(chǎn)體系需圍繞“高精度、高穩(wěn)定性、高可靠性”目標(biāo)構(gòu)建,涵蓋原料采購、工藝開發(fā)、質(zhì)量管控、成品應(yīng)用全鏈條。從產(chǎn)業(yè)定位來看,鎢坩堝主要服務(wù)于藍(lán)寶石晶體生長、稀土金屬熔煉、半導(dǎo)體材料制備等領(lǐng)域,這些場景對坩堝的純度(鎢含量≥99.95%)、致密度(≥98%理論密度)、耐高溫性能(長期使用溫度≤2200℃)要求嚴(yán)苛,因此生產(chǎn)體系需建立從源頭到終端的全流程管控機制。現(xiàn)代鎢坩堝生產(chǎn)體系以粉末冶金技術(shù)為,融合自動化控制、精密檢測、智能化管理技術(shù),形成“原料預(yù)處理-成型-燒結(jié)-加工-表面處理-質(zhì)量檢測”六大環(huán)節(jié),各環(huán)節(jié)需設(shè)置關(guān)鍵工藝控制點(KCP),如原料純度檢測、成型密度監(jiān)控、燒結(jié)溫度均勻性控制等,確保每批次產(chǎn)品性能一致性。同時,生產(chǎn)體系需符合ISO9001質(zhì)量管理體系與ISO14001環(huán)境管理體系要求,兼顧產(chǎn)品質(zhì)量與綠色生產(chǎn),為下游產(chǎn)業(yè)提供穩(wěn)定可靠的部件支撐。汕尾鎢坩堝鎢坩堝在 2200℃真空環(huán)境下無揮發(fā)污染,是第三代半導(dǎo)體材料制備關(guān)鍵裝備。

傳統(tǒng)純鎢坩堝雖具備基礎(chǔ)耐高溫性能,但在極端工況下易出現(xiàn)低溫脆性、高溫蠕變等問題。材料創(chuàng)新首推鎢基合金體系的定制化開發(fā),通過添加不同元素實現(xiàn)性能精細(xì)調(diào)控:鎢 - 錸合金(錸含量 3%-5%)可將低溫脆性轉(zhuǎn)變溫度降低至 - 150℃以下,同時在 2200℃高溫下的抗蠕變性能較純鎢提升 40%,適用于航天領(lǐng)域的極端溫差環(huán)境(-100℃至 2000℃);鎢 - 釷合金(釷含量 1%-2%)通過細(xì)化晶粒(晶粒尺寸從 20μm 降至 5μm),使高溫強度提升 30%,且具備優(yōu)異的熱傳導(dǎo)性(熱導(dǎo)率提升 15%),滿足半導(dǎo)體晶體生長的均勻熱場需求;鎢 - 鈦 - 碳合金(鈦 0.5%、碳 0.1%)通過形成 TiC 強化相,在 2400℃下的耐磨性較純鎢提升 50%,適用于熔融金屬長期沖刷的冶金場景。

早期鎢坩堝無表面處理,高溫下易氧化(600℃以上生成 WO?)、易與熔體粘連,使用壽命短(≤50 次熱循環(huán))。20 世紀(jì) 80-2000 年,鈍化處理成為主流,通過硝酸浸泡(5% 硝酸溶液,50℃,30 分鐘)在表面形成 5-10nm 氧化膜(Ta?O?),600℃以下抗氧化性能提升 80%,但高溫下涂層易失效。2000-2010 年,物相沉積(PVD)涂層技術(shù)應(yīng)用,在坩堝表面沉積氮化鎢(WN)、碳化鎢(WC)涂層(厚度 5-10μm),硬度達(dá) Hv 2000,抗硅熔體腐蝕性能提升 50%,使用壽命延長至 100 次循環(huán)。2010 年后,多功能涂層體系發(fā)展,針對不同應(yīng)用場景定制涂層:半導(dǎo)體用坩堝采用氮化鋁(AlN)涂層,提升熱傳導(dǎo)均勻性;稀土熔煉用坩堝采用氧化釔(Y?O?)涂層,抗稀土熔體腐蝕;航空航天用坩堝采用梯度涂層(內(nèi)層 WN + 外層 Al?O?),兼顧抗腐蝕與抗氧化。3D 打印鎢坩堝無需模具,可一體成型帶冷卻通道結(jié)構(gòu),材料利用率達(dá) 95%。

原料預(yù)處理是保障后續(xù)成型工藝穩(wěn)定的關(guān)鍵環(huán)節(jié),目標(biāo)是改善鎢粉的成型性能與均勻性。首先進(jìn)行真空烘干處理,將鎢粉置于真空干燥箱(真空度≤1×10?2Pa,溫度120-150℃)保溫2-3小時,去除粉末吸附的水分與揮發(fā)性雜質(zhì)(如表面油污),避免成型后坯體出現(xiàn)氣泡或分層;烘干后鎢粉的含水率需≤0.1%,可通過卡爾費休水分測定儀檢測確認(rèn)。對于細(xì)粒度鎢粉(≤3μm),因其比表面積大、流動性差,需進(jìn)行噴霧干燥制粒,將鎢粉與0.5%-1%的聚乙烯醇(PVA)粘結(jié)劑按固含量60%-70%配制成漿料,在進(jìn)風(fēng)溫度200-220℃、出風(fēng)溫度80-90℃條件下霧化干燥,制備出粒徑20-40目的球形顆粒,使松裝密度提升至2.5-3.0g/cm3,流動性改善至≤20s/50g。混合工藝采用雙錐混合機,按配方加入0.1%-0.3%的硬脂酸鋅(成型潤滑劑),轉(zhuǎn)速30-40r/min,混合時間40-60分鐘,填充率控制在60%,通過雙向旋轉(zhuǎn)實現(xiàn)潤滑劑與鎢粉的均勻分散;混合后需取樣檢測均勻度,采用X射線熒光光譜儀(XRF)分析不同部位潤滑劑含量,偏差≤5%為合格。預(yù)處理后的鎢粉需密封儲存于惰性氣體(氬氣)環(huán)境,保質(zhì)期≤3個月,防止氧化與吸潮,確保原料性能穩(wěn)定。大型鎢坩堝側(cè)壁環(huán)形加強筋設(shè)計,提升結(jié)構(gòu)穩(wěn)定性,防止高溫坍塌。新余哪里有鎢坩堝一公斤多少錢

放電等離子燒結(jié)的鎢坩堝,致密度 99.5% 以上,生產(chǎn)效率較傳統(tǒng)工藝提升 3 倍。新余哪里有鎢坩堝一公斤多少錢

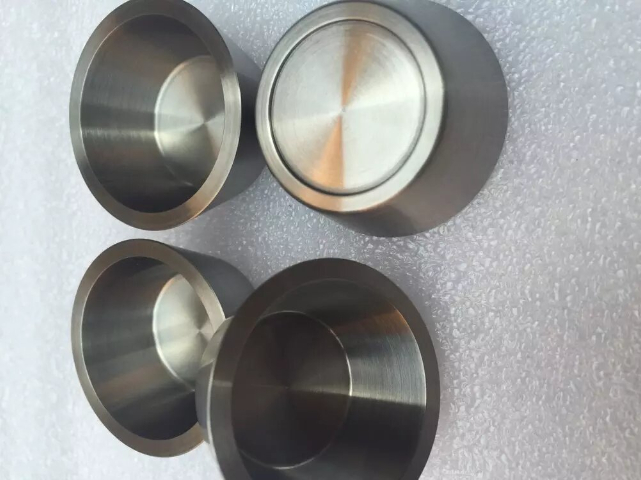

根據(jù)制備工藝與應(yīng)用場景差異,鎢坩堝形成了清晰的分類體系。按成型工藝可分為燒結(jié)鎢坩堝與焊接鎢坩堝:燒結(jié)型由鎢粉經(jīng)壓制、燒結(jié)一體成型,無焊接縫隙,純度達(dá) 99.95% 以上,致密度 98%-99%,適用于半導(dǎo)體、科研等對純度要求嚴(yán)苛的場景;焊接型通過鎢板材焊接制成,可靈活設(shè)計異形結(jié)構(gòu)(如帶法蘭、導(dǎo)流槽),成本較低,多用于稀土熔煉、光伏硅錠制備。按應(yīng)用場景可細(xì)分為:半導(dǎo)體用坩堝(直徑 50-450mm,表面粗糙度 Ra≤0.02μm)、光伏用坩堝(直徑 300-800mm,壁厚 5-10mm)、航空航天用坩堝(鎢合金材質(zhì),異形結(jié)構(gòu))、稀土用坩堝(抗腐蝕涂層處理)。不同類別產(chǎn)品在純度、尺寸、性能上各有側(cè)重,形成覆蓋多領(lǐng)域的產(chǎn)品矩陣。新余哪里有鎢坩堝一公斤多少錢

- 臺州哪里有鈦棒生產(chǎn) 2025-10-13

- 海東哪里有鎢螺絲多少錢一公斤 2025-10-12

- 上饒哪里有鋯板供貨商 2025-10-12

- 山東哪里有鎳板 2025-10-12

- 湖州鉬板的市場 2025-10-12

- 張掖哪里有鉭帶的市場 2025-10-12

- 張掖鎳舟供應(yīng)商 2025-10-12

- 漳州哪里有鈦棒生產(chǎn)廠家 2025-10-12

- 青海鋯板供應(yīng)商 2025-10-12

- 韶關(guān)哪里有鉬板制造廠家 2025-10-12

- 河北合成石墨烯復(fù)合材料圖片 2025-10-13

- 徐州好用的機箱機柜推薦貨源 2025-10-13

- 釹鐵硼磁鐵廠家直銷 2025-10-13

- 廣東針狀石英粉生產(chǎn)廠家 2025-10-13

- 惠山區(qū)是什么不銹鋼花紋板按需定制 2025-10-13

- 北京異型彈簧批發(fā) 2025-10-13

- 宿遷防松螺栓常用知識 2025-10-13

- 湖南釹鐵硼磁鋼定制 2025-10-13

- 蘇州好用的機箱機柜制作 2025-10-13

- 佛山釹鐵硼磁鐵聯(lián)系方式 2025-10-13