-

浙江鉭帶貨源源頭廠家

浙江鉭帶貨源源頭廠家鉭帶生產的起點是高純度鉭粉的制備,原料純度直接決定終鉭帶的質量。工業上主要采用氟鉭酸鉀鈉還原法生產鉭粉:將氟鉭酸鉀(K?TaF?)與金屬鈉按比例混合,在惰性氣體保護下于600-800℃反應,生成金屬鉭粉與氟化鈉(NaF),反應方程式為K?TaF?+5Na=Ta+5NaF+2KF。反應后通過水洗、酸洗去除鹽分與雜質,再經真空烘干、篩分,得到不同粒度的鉭粉。用于鉭帶生產的鉭粉純度需≥99.95%,其中氧含量≤0.015%、氮含量≤0.005%,粒度控制在5-20μm,粒度分布需均勻,避免因顆粒差異導致后續成型密度不均。原料篩選環節需通過激光粒度儀檢測粒度分布,采用電感耦合等離子體質譜(ICP-MS...

-

汕尾鉭帶制造廠家

汕尾鉭帶制造廠家在電子工業興起之初,鉭帶憑借良好的導電性與穩定性,成為制造電子管陽極、柵極的理想材料,為早期電子設備的穩定運行提供保障。隨著半導體技術發展,鉭帶進一步應用于鉭電解電容器制造,其氧化膜形成的高介電常數介質,使電容器具備體積小、容量大、壽命長等優勢,廣泛應用于收音機、電視機等民用電子產品,推動電子設備向小型化、高性能化發展。進入集成電路時代,超純鉭帶作為芯片制造的濺射靶材基材,為金屬布線層提供高純度鉭源,確保芯片內部電路的低電阻、高可靠性連接,支撐芯片制程向7nm、5nm甚至更先進工藝邁進,成為芯片制造不可或缺的關鍵材料,是電子領域持續創新發展的重要基石。熱傳導性能良好,在加熱或冷卻環節,能快速且...

-

汕尾哪里有鉭帶廠家直銷

汕尾哪里有鉭帶廠家直銷鉭帶生產涉及高溫、高壓、化學品(如硝酸、氟化物),需建立嚴格的安全與環保管控體系。安全方面,高溫設備(燒結爐、退火爐)配備溫度超限報警與滅火系統;高壓設備(冷等靜壓機)定期進行耐壓測試;化學品儲存與使用需符合規范,配備通風與應急處理設備;員工需進行安全培訓,持證上崗,操作時穿戴防護裝備(耐高溫手套、護目鏡)。環保方面,酸洗廢水經處理(中和、沉淀、過濾)達標后排放;廢氣(如燒結爐尾氣)經除塵、凈化后排放;固廢(如鉭屑、廢模具)分類處理,可回收部分回收利用,不可回收部分交由專業機構處置。建立EHS(環境、健康、安全)管理體系,定期進行安全審計與環保監測,確保符合國家法規(如《安全生產法》《環境保護...

-

瀘州鉭帶的市場

瀘州鉭帶的市場鉭帶雖化學性質穩定,但在儲存與使用過程中仍需遵循規范,以避免性能受損或安全風險。在儲存方面,鉭帶需存放在干燥、清潔、無腐蝕性氣體的環境中,相對濕度控制在40%-60%,溫度15-25℃,避免與酸、堿、鹽等腐蝕性物質接觸;同時,鉭帶應平整堆放,避免重壓導致變形,尤其是超薄鉭帶,需用托盤支撐,防止褶皺;此外,不同純度、規格的鉭帶需分類存放,并做好標識,避免混淆。在使用前,需對鉭帶進行預處理:對于長期儲存的鉭帶,需用無水乙醇擦拭表面,去除灰塵與油污;若表面存在輕微氧化,可采用稀硝酸(5%-10%濃度)酸洗去除氧化層,酸洗后用去離子水沖洗干凈并烘干。在加工過程中,冷軋或沖壓時需使用潤滑劑(如酒精基潤滑...

-

江門鉭帶源頭供貨商

江門鉭帶源頭供貨商半導體行業對鉭帶純度要求日益嚴苛,傳統4N-5N級鉭帶已無法滿足7nm及以下制程芯片的需求。通過優化提純工藝(如電子束熔煉+區域熔煉),研發出6N級(純度99.9999%)超純鉭帶,雜質含量(如氧、氮、碳、金屬雜質)控制在1ppm以下。超純鉭帶通過減少雜質對半導體薄膜的污染,提升芯片的電學性能與可靠性,在7nm制程芯片的鉭濺射靶材基材中應用,使薄膜沉積的均勻性提升至99.9%,缺陷率降低50%。此外,超純鉭帶還用于量子芯片的封裝材料,極低的雜質含量可減少對量子比特的干擾,提升量子芯片的穩定性,為半導體與量子科技的前沿發展提供關鍵材料支撐。粉末冶金工藝里,用于盛放粉末原料,在高溫燒結時,助力粉末...

-

撫州鉭帶多少錢一公斤

撫州鉭帶多少錢一公斤在鉭帶產業發展初期,加工工藝的探索與建立至關重要。20世紀50-70年代,真空熔煉技術的引入,極大提升了鉭金屬純度,為高質量鉭帶生產奠定基礎。同時,傳統軋制工藝不斷優化,通過改進軋機設備、調整軋制參數,實現了厚度較均勻、表面質量較好的鉭帶生產,可滿足當時電子、化工等行業基本需求。此外,表面處理技術初步應用,如酸洗、鈍化處理,增強了鉭帶的抗腐蝕性能,拓寬了其在化工防腐設備中的應用。這一時期,雖然工藝相對簡單,但為后續技術升級積累了寶貴經驗,構建起鉭帶產業的基本技術框架。能與多種實驗裝置靈活搭配,拓展實驗項目范疇,充分滿足科研人員不同實驗需求。撫州鉭帶多少錢一公斤化工行業常面臨強腐蝕、高溫高壓的惡...

-

淄博鉭帶供應

淄博鉭帶供應在對重量敏感的領域(如航空航天、醫療植入),輕量化多孔鉭帶通過構建多孔結構,在保證性能的同時降低重量。采用粉末冶金發泡工藝,在鉭粉中添加碳酸氫銨作為發泡劑,經燒結后形成孔隙率30%-60%的多孔鉭帶,密度可從16.6g/cm3降至6-11g/cm3,減重30%-60%,同時保持400MPa以上的抗壓強度。在航空航天領域,多孔鉭帶用于制造航天器的結構支撐部件,減輕結構重量的同時,多孔結構還能吸收沖擊能量,提升抗振性能;在醫療領域,多孔鉭帶的孔隙結構可促進骨細胞長入,實現植入物與人體骨骼的“生物融合”,用于骨缺損修復時,骨愈合速度比傳統實心鉭帶0%,且減輕植入物對骨骼的負荷。地質勘探樣品分析時,用...

-

廣州哪里有鉭帶廠家直銷

廣州哪里有鉭帶廠家直銷針對復雜工況對材料多性能的協同需求,梯度結構鉭帶通過設計成分與結構的梯度分布,突破單一性能局限。采用粉末冶金梯度燒結工藝,制備“表層高硬度-芯部高韌性”的梯度鉭帶:表層添加10%碳化鎢顆粒,經高溫燒結形成硬質層,硬度達HV800以上,抵御磨損與腐蝕;芯部為純鉭,保持良好韌性(延伸率≥25%),避免受力斷裂。這種梯度鉭帶在化工設備的密封部件中應用,表層耐腐蝕性與耐磨性保障密封效果,芯部韌性應對裝配與運行中的應力沖擊,使用壽命較純鉭帶延長2倍。在電子領域,開發“表層高導電-芯部度”梯度鉭帶,表層通過電解拋光提升導電率,芯部通過冷加工強化提升強度,適配電容器電極需求,兼顧電流傳輸效率與結構穩定性。歷...

-

石家莊鉭帶供應商

石家莊鉭帶供應商進入21世紀,除電子領域外,鉭帶在航空航天、醫療、化工等領域的應用逐漸拓展。在航空航天領域,鉭帶憑借高熔點、度特性,用于制造發動機高溫部件、航天器熱控系統部件等,滿足極端環境下的性能要求。醫療行業中,鉭帶的生物相容性使其在骨科植入物(如接骨板、髓內釘)、神經外科器械(如腦動脈瘤夾)等方面得到應用,改善了醫療救治效果。化工領域,鉭帶作為耐腐蝕材料,用于制作反應釜內襯、管道等,抵御強腐蝕介質侵蝕。多領域的應用拓展,降低了鉭帶產業對單一電子市場的依賴,市場需求結構更加多元化,為產業持續發展注入新動力。造紙工業原料分析中,用于承載造紙原料,在高溫實驗中分析成分,優化造紙工藝。石家莊鉭帶供應商鉭帶生產是...

-

成都鉭帶源頭供貨商

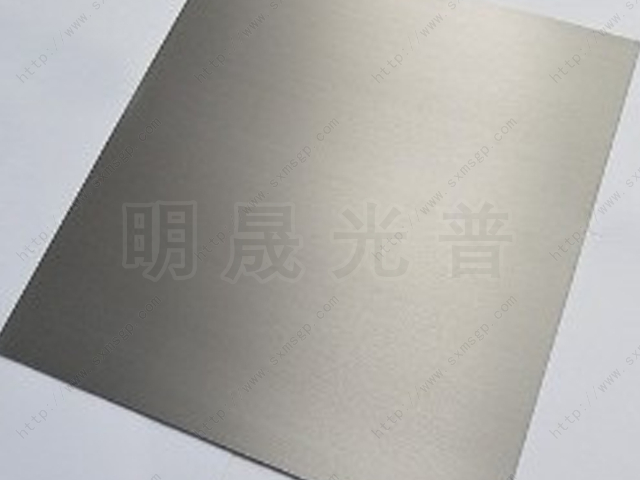

成都鉭帶源頭供貨商根據不同的分類標準,鉭帶可分為多個類別,且規格參數豐富,能精細匹配不同應用場景。按純度劃分,鉭帶主要分為純鉭帶與鉭合金帶。純鉭帶的鉭含量通常在99.95%-99.999%之間,其中99.99%(4N)純鉭帶常用于電子電容器、半導體濺射靶材基材,99.999%(5N)及以上高純度鉭帶則應用于量子芯片、醫療植入器械等對雜質極敏感的領域。鉭合金帶則是通過在純鉭中添加鈮、鎢、鉿等合金元素制成,如鉭-10%鎢合金帶,高溫強度較純鉭帶提升2倍,適用于航空航天高溫部件;鉭-30%鈮合金帶則能將塑脆轉變溫度降至-200℃以下,適配低溫工程場景。按加工狀態劃分,鉭帶可分為冷軋態與退火態:冷軋態鉭帶硬度高、強度大...

-

山東哪里有鉭帶供貨商

山東哪里有鉭帶供貨商針對復雜工況對材料多性能的協同需求,梯度結構鉭帶通過設計成分與結構的梯度分布,突破單一性能局限。采用粉末冶金梯度燒結工藝,制備“表層高硬度-芯部高韌性”的梯度鉭帶:表層添加10%碳化鎢顆粒,經高溫燒結形成硬質層,硬度達HV800以上,抵御磨損與腐蝕;芯部為純鉭,保持良好韌性(延伸率≥25%),避免受力斷裂。這種梯度鉭帶在化工設備的密封部件中應用,表層耐腐蝕性與耐磨性保障密封效果,芯部韌性應對裝配與運行中的應力沖擊,使用壽命較純鉭帶延長2倍。在電子領域,開發“表層高導電-芯部度”梯度鉭帶,表層通過電解拋光提升導電率,芯部通過冷加工強化提升強度,適配電容器電極需求,兼顧電流傳輸效率與結構穩定性。耐...

-

河源鉭帶供應

河源鉭帶供應加工工藝的創新是鉭帶產業發展的重要驅動力。傳統鉭帶加工主要采用軋制、鍛造等工藝,隨著技術進步,精密冷軋技術成為主流,通過優化軋機設備、控制軋制工藝參數,可生產出厚度公差控制在±0.005mm以內、表面粗糙度Ra≤0.05μm的超薄鉭帶,滿足電子芯片制造、醫療器械等領域對產品高精度的要求。同時,先進的成型工藝如激光切割、電火花加工等廣泛應用,能夠實現復雜形狀鉭帶部件的精細加工,減少材料浪費,提高生產效率。此外,智能制造技術逐步融入鉭帶加工過程,通過引入自動化生產線、智能檢測設備,實現生產過程的實時監控與精細控制,進一步提升產品質量穩定性與生產效率,降低生產成本。制取三氟化鈦時,用于承載氫化鈦,在...

-

惠州鉭帶源頭供貨商

惠州鉭帶源頭供貨商化工行業生產過程中常涉及各類強酸、強堿及強氧化性介質,對設備材料的耐腐蝕性要求極高,鉭帶成為應對這一挑戰的理想選擇。在化工反應釜、管道、熱交換器等設備中,鉭帶作為內襯或關鍵部件,可有效抵御濃硫酸、濃硝酸、王水等強酸的腐蝕,即使在高溫、高壓的極端工況下,也能保持穩定的物理化學性能,確保設備長期安全運行,大幅降低設備維護成本與更換頻率。同時,鉭帶對大多數有機酸、鹽溶液也具有良好的耐腐蝕性,在制藥、精細化工等對產品純度要求極高的領域,避免了材料腐蝕帶來的雜質污染,保障產品質量,為化工產業的高效、穩定生產提供可靠保障。地質勘探樣品分析時,用于承載礦石樣品,在高溫實驗中輔助分析礦石成分,助力資源勘探。惠...

-

棗莊鉭帶廠家直銷

棗莊鉭帶廠家直銷將傳感功能與鉭帶結合,研發出智能傳感鉭帶,可實時監測自身應力、溫度、腐蝕狀態,為設備健康管理提供數據支持。通過激光雕刻技術在鉭帶表面制作微型光纖光柵(FBG)傳感器,傳感器與鉭帶一體化成型,不影響鉭帶的力學性能;FBG傳感器可實時采集溫度(測量范圍-200-1200℃)、應變(測量范圍0-2000με)數據,通過光纖傳輸至監測系統。在化工反應釜中,智能傳感鉭帶作為內襯,可實時監測釜內溫度分布與內襯應力變化,提前預警異常工況;在航空航天結構件中,通過監測鉭帶的應力狀態,評估結構疲勞壽命,避免突發失效。此外,還可在鉭帶表面沉積電化學傳感器,監測腐蝕環境中的離子濃度,實現腐蝕狀態的實時評估,為設備維...

-

福州哪里有鉭帶廠家

福州哪里有鉭帶廠家鉭在600℃以上空氣中易氧化,限制其在高溫氧化性環境中的應用。通過研發新型抗氧化涂層(如硅化物涂層、鋁化物涂層),提升鉭帶的高溫抗氧化性能。采用化學氣相沉積(CVD)工藝在鉭帶表面制備SiC-Si?N?復合涂層(厚度5-10μm),涂層與基體結合緊密,在1200℃空氣中氧化1000小時后,氧化增重0.5mg/cm2,是無涂層鉭帶的1/20;采用等離子噴涂工藝制備Al?O?-Y?O?陶瓷涂層,在1500℃高溫下仍能有效阻擋氧氣滲透,保護鉭基體不被氧化。抗氧化涂層鉭帶已應用于高溫爐襯、航空發動機的高溫導向葉片,在1200-1500℃氧化性環境下長期穩定工作,解決了傳統鉭帶高溫易氧化失效的問題,拓展...

-

河南哪里有鉭帶貨源源頭廠家

河南哪里有鉭帶貨源源頭廠家將傳感功能與鉭帶結合,研發出智能傳感鉭帶,可實時監測自身應力、溫度、腐蝕狀態,為設備健康管理提供數據支持。通過激光雕刻技術在鉭帶表面制作微型光纖光柵(FBG)傳感器,傳感器與鉭帶一體化成型,不影響鉭帶的力學性能;FBG傳感器可實時采集溫度(測量范圍-200-1200℃)、應變(測量范圍0-2000με)數據,通過光纖傳輸至監測系統。在化工反應釜中,智能傳感鉭帶作為內襯,可實時監測釜內溫度分布與內襯應力變化,提前預警異常工況;在航空航天結構件中,通過監測鉭帶的應力狀態,評估結構疲勞壽命,避免突發失效。此外,還可在鉭帶表面沉積電化學傳感器,監測腐蝕環境中的離子濃度,實現腐蝕狀態的實時評估,為設備維...

-

浙江哪里有鉭帶多少錢一公斤

浙江哪里有鉭帶多少錢一公斤鉭帶生產需建立全流程質量檢測體系,從原料到成品共設12個關鍵檢測節點,確保產品質量穩定。原料檢測:ICP-MS測雜質、激光粒度儀測粒度;成型檢測:排水法測坯體密度、外觀檢查;燒結檢測:密度、硬度、純度分析;熱軋檢測:厚度、表面氧化程度;冷軋檢測:在線厚度、表面粗糙度;熱處理檢測:力學性能(抗拉強度、延伸率、硬度);表面處理檢測:潔凈度、涂層性能;精整檢測:寬度、平面度、切口質量。成品終檢需進行檢測,包括尺寸(厚度、寬度、長度)、力學性能、純度、表面質量、微觀組織(金相分析),同時進行可靠性測試(如高溫抗氧化性、耐腐蝕性)。檢測標準需符合國際規范(如ASTMB708、GB/T26076),不合格...

-

北京哪里有鉭帶銷售

北京哪里有鉭帶銷售柔性電子設備(如柔性屏、可穿戴設備)對材料的柔韌性與耐久性要求極高,柔性可折疊鉭帶通過超薄化與結構設計,實現優異的折疊性能。采用精密軋制結合退火工藝,制備厚度10-20μm的超薄鉭帶,再通過激光切割制作出“波浪形”“網格狀”等柔性結構,使鉭帶可實現180°折疊,折疊次數達10萬次以上仍無裂紋。柔性鉭帶在柔性屏中用作柔性電路的支撐基材,其良好的導電性與柔韌性可適配屏幕的反復折疊;在可穿戴醫療設備中,作為柔性電極與傳感器的載體,可貼合人體皮膚,實現生理信號的長期穩定監測,拓展了鉭帶在柔性電子領域的應用空間。體育用品制造時,在運動器材材料高溫測試中,發揮承載作用,保障器材安全。北京哪里有鉭帶銷售在“...

-

眉山哪里有鉭帶源頭供貨商

眉山哪里有鉭帶源頭供貨商傳統鉭帶在-100℃以下易出現塑脆轉變,限制其在低溫工程(如液化天然氣設備、深空探測)中的應用。通過合金化與低溫處理工藝,研發出低溫韌性鉭帶:在鉭中添加20%-30%鈮元素形成鉭-鈮合金,鈮元素可降低鉭的塑脆轉變溫度至-200℃以下;再經-196℃液氮淬火+200℃時效處理,消除內部應力,細化晶粒。低溫韌性鉭帶在-196℃(液氮溫度)下的沖擊韌性達150J/cm2,是傳統純鉭帶的5倍,且抗拉強度保持500MPa以上。在液化天然氣儲罐領域,低溫韌性鉭帶用于制造儲罐內襯,抵御-162℃的低溫環境,避免傳統材料低溫脆裂風險;在深空探測設備中,作為探測器的結構支撐部件,可適應太空-200℃以下的極端低...

-

常州鉭帶貨源源頭廠家

常州鉭帶貨源源頭廠家進入21世紀,除電子領域外,鉭帶在航空航天、醫療、化工等領域的應用逐漸拓展。在航空航天領域,鉭帶憑借高熔點、度特性,用于制造發動機高溫部件、航天器熱控系統部件等,滿足極端環境下的性能要求。醫療行業中,鉭帶的生物相容性使其在骨科植入物(如接骨板、髓內釘)、神經外科器械(如腦動脈瘤夾)等方面得到應用,改善了醫療救治效果。化工領域,鉭帶作為耐腐蝕材料,用于制作反應釜內襯、管道等,抵御強腐蝕介質侵蝕。多領域的應用拓展,降低了鉭帶產業對單一電子市場的依賴,市場需求結構更加多元化,為產業持續發展注入新動力。在測汞儀中發揮關鍵作用,能穩固盛放各類樣品,經高溫灼燒后,助力檢測汞元素含量。常州鉭帶貨源源頭廠家鉭...

-

龍巖鉭帶生產廠家

龍巖鉭帶生產廠家完善的標準體系是鉭帶產業健康發展的重要保障。目前,國際上已形成一系列關于鉭帶的標準,涵蓋產品分類、技術要求、檢測方法、包裝運輸等方面,如ISO國際標準、ASTM美國材料與試驗協會標準等,這些標準為全球鉭帶貿易與應用提供了統一規范。然而,隨著鉭帶應用領域的不斷拓展、技術創新的持續推進,現有標準體系需不斷完善更新。一方面,針對新興應用領域,如量子計算、新能源等,需制定專門的鉭帶產品標準,明確性能指標與應用規范;另一方面,隨著材料性能提升、加工工藝改進,對現有標準中的技術參數、檢測方法等需進行優化調整,確保標準的科學性、先進性與實用性,引導鉭帶產業規范化、標準化發展。珠寶加工行業,在金屬飾品高溫鑄造...

-

宜春鉭帶廠家

宜春鉭帶廠家電子器件微型化推動超薄膜鉭帶創新,通過精密軋制與電化學減薄工藝,實現厚度5-50μm的超薄膜鉭帶量產。采用多道次冷軋結合中間退火工藝,將鉭帶從初始厚度1mm逐步軋至100μm,再通過電化學拋光減薄至5μm,表面粗糙度Ra控制在0.05μm以下。這種超薄膜鉭帶具有優異柔韌性,可彎曲10000次以上仍保持結構完整,在柔性電子領域用作柔性電極基材,適配可穿戴設備的彎曲需求;在微電子封裝領域,作為芯片與基板間的緩沖層,其低應力特性緩解熱膨脹mismatch,提升封裝可靠性。此外,超薄膜鉭帶用于微型鉭電解電容器,體積較傳統電容器縮小50%,容量密度提升2倍,滿足5G設備、物聯網傳感器的微型化需求。新能源...

-

汕頭鉭帶制造廠家

汕頭鉭帶制造廠家鉭帶的創新已從單一性能提升向多維度、跨領域融合發展,涵蓋材料改性、工藝革新、功能集成等多個方向,為電子、航空航天、醫療等領域提供了關鍵材料解決方案。未來,隨著極端工況需求的增加與新興技術的涌現,鉭帶創新將更聚焦于“極端性能適配”(如超高溫、溫、強腐蝕)、“多功能集成”(如傳感、自修復、一體化)、“低成本規模化”三大方向。同時,與人工智能、數字孿生等技術的結合,將推動鉭帶的智能化設計與制造,實現從“材料制造”向“材料智造”的升級,進一步釋放鉭帶的應用潛力,為全球制造業的發展提供更強力的材料支撐。石油化工產品分析時,用于承載樣品進行高溫分析,深入探究產品成分與性能。汕頭鉭帶制造廠家當前,鉭帶行業競...

-

南通哪里有鉭帶供應商

南通哪里有鉭帶供應商20世紀80-90年代,電子工業迎來高速發展期,成為鉭帶產業發展的主要驅動力。隨著集成電路技術的普及,半導體芯片制造對高純度、高精度鉭帶需求激增,用于芯片內部金屬布線層的濺射靶材制造。同時,消費電子市場的繁榮,如手機、電腦等產品的普及,使得鉭電解電容器用量大幅增長,作為電容器陽極材料的鉭帶需求隨之爆發。為滿足市場需求,鉭帶生產企業紛紛擴大產能,技術研發聚焦于純度提升與精度控制,超純鉭帶(4N級以上)實現規模化生產,厚度公差可控制在±0.01mm,推動鉭帶產業進入快速增長階段,市場規模迅速擴張。具備出色抗腐蝕性能,能在強酸堿環境中保持穩定,如化工反應釜內,長期使用不易損壞。南通哪里有鉭帶供應商表...

-

景德鎮鉭帶供應

景德鎮鉭帶供應加工工藝的創新是鉭帶產業發展的重要驅動力。傳統鉭帶加工主要采用軋制、鍛造等工藝,隨著技術進步,精密冷軋技術成為主流,通過優化軋機設備、控制軋制工藝參數,可生產出厚度公差控制在±0.005mm以內、表面粗糙度Ra≤0.05μm的超薄鉭帶,滿足電子芯片制造、醫療器械等領域對產品高精度的要求。同時,先進的成型工藝如激光切割、電火花加工等廣泛應用,能夠實現復雜形狀鉭帶部件的精細加工,減少材料浪費,提高生產效率。此外,智能制造技術逐步融入鉭帶加工過程,通過引入自動化生產線、智能檢測設備,實現生產過程的實時監控與精細控制,進一步提升產品質量穩定性與生產效率,降低生產成本。在測汞儀中發揮關鍵作用,能穩固盛放...

-

汕尾哪里有鉭帶

汕尾哪里有鉭帶鉭帶生產需建立全流程質量檢測體系,從原料到成品共設12個關鍵檢測節點,確保產品質量穩定。原料檢測:ICP-MS測雜質、激光粒度儀測粒度;成型檢測:排水法測坯體密度、外觀檢查;燒結檢測:密度、硬度、純度分析;熱軋檢測:厚度、表面氧化程度;冷軋檢測:在線厚度、表面粗糙度;熱處理檢測:力學性能(抗拉強度、延伸率、硬度);表面處理檢測:潔凈度、涂層性能;精整檢測:寬度、平面度、切口質量。成品終檢需進行檢測,包括尺寸(厚度、寬度、長度)、力學性能、純度、表面質量、微觀組織(金相分析),同時進行可靠性測試(如高溫抗氧化性、耐腐蝕性)。檢測標準需符合國際規范(如ASTMB708、GB/T26076),不合格...

-

鹽城哪里有鉭帶廠家直銷

鹽城哪里有鉭帶廠家直銷純鉭資源稀缺、成本高昂,限制其大規模應用。通過添加低成本合金元素(如鈮、鈦),研發出高性能低成本鉭合金帶。例如,鉭-30%鈮合金帶,鈮元素不僅降低材料成本(鈮價格約為鉭的1/5),還能提升鉭帶的低溫韌性與加工性能,其耐腐蝕性接近純鉭帶,常溫強度達550MPa,可替代純鉭帶用于化工管道、電子電極等中場景,成本降低40%。另一種創新是鉭-鈦-鋯合金帶,添加10%鈦與5%鋯,通過固溶強化提升強度,同時保持良好耐腐蝕性,成本較純鉭帶降低35%,已應用于海水淡化設備的耐腐蝕部件,推動鉭材料向更多民用領域普及。金屬熔煉過程中,可臨時盛放少量金屬液,方便進行成分檢測或開展小型實驗。鹽城哪里有鉭帶廠家直銷鉭帶...

-

麗水哪里有鉭帶貨源源頭廠家

麗水哪里有鉭帶貨源源頭廠家醫療領域對材料性要求日益嚴苛,改性鉭帶通過離子摻雜或涂層技術,實現長效功能。采用等離子體浸沒離子注入技術,將銀離子注入鉭帶表層(深度1-5μm),銀離子緩慢釋放,對金黃色葡萄球菌、大腸桿菌的率達99.8%,且不影響鉭帶的生物相容性。另一種創新路徑是在鉭帶表面沉積復合涂層(如銀-氧化鋅納米復合涂層),通過協同作用增果,涂層磨損后仍能保持85%以上的率。改性鉭帶已應用于骨科植入物(如人工關節、骨固定板),臨床數據顯示,采用鉭帶的植入手術率從3%降至0.5%以下,提升患者術后恢復效果,為醫療植入材料的功能升級提供新方向。體育用品制造時,在運動器材材料高溫測試中,發揮承載作用,保障器材安全。麗水哪里有...

-

廈門哪里有鉭帶生產廠家

廈門哪里有鉭帶生產廠家傳統鉭帶雖具備基礎耐腐蝕性與導電性,但在極端環境下性能仍有局限。納米涂層技術通過在鉭帶表面構建超薄功能涂層,實現性能跨越式提升。采用磁控濺射工藝在鉭帶表面沉積納米級氮化鉭(TaN)涂層,厚度控制在50-100nm,涂層與基體結合力強,可將鉭帶的耐磨損性能提升3倍,同時保持優異導電性,適用于半導體芯片的金屬布線層,減少信號傳輸損耗。針對醫療領域,研發納米羥基磷灰石(HA)涂層鉭帶,通過溶膠-凝膠法制備的HA涂層與人體骨組織相容性優異,可促進骨細胞黏附與生長,用于骨科植入物時,骨愈合速度較純鉭帶提升40%。此外,納米二氧化硅涂層鉭帶在高溫環境下的抗氧化性能增強,1200℃空氣中氧化增重為無涂層鉭帶...

-

紹興哪里有鉭帶

紹興哪里有鉭帶鉭帶生產涉及高溫、高壓、化學品(如硝酸、氟化物),需建立嚴格的安全與環保管控體系。安全方面,高溫設備(燒結爐、退火爐)配備溫度超限報警與滅火系統;高壓設備(冷等靜壓機)定期進行耐壓測試;化學品儲存與使用需符合規范,配備通風與應急處理設備;員工需進行安全培訓,持證上崗,操作時穿戴防護裝備(耐高溫手套、護目鏡)。環保方面,酸洗廢水經處理(中和、沉淀、過濾)達標后排放;廢氣(如燒結爐尾氣)經除塵、凈化后排放;固廢(如鉭屑、廢模具)分類處理,可回收部分回收利用,不可回收部分交由專業機構處置。建立EHS(環境、健康、安全)管理體系,定期進行安全審計與環保監測,確保符合國家法規(如《安全生產法》《環境保護...