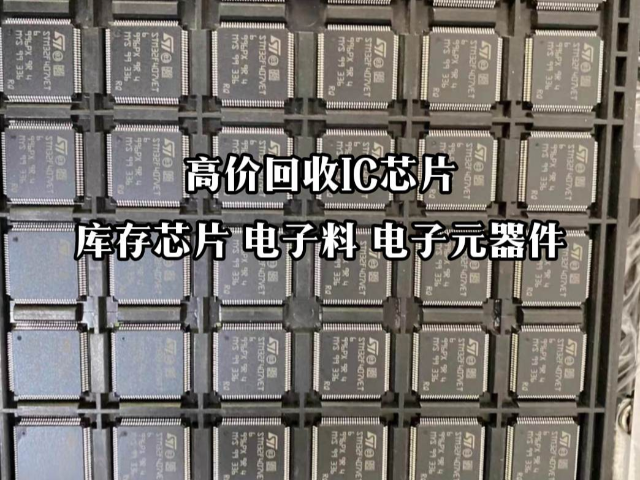

專業電子料回收一站式服務

專業儀器檢測元器件品質。為確保對元器件品質進行精確檢測,榕溪在檢測設備方面投入巨大,配備了價值超千萬元的進口檢測設備。這些設備均來自國際品牌,涵蓋光學顯微鏡、X射線熒光光譜儀、集成電路測試儀等多種儀器,功能強大且性能先進,能夠從外觀細節到內部功能,對元器件進行全角度、深層次的檢測。例如,光學顯微鏡可將元器件表面放大數百倍,清晰檢測細微瑕疵;X射線熒光光譜儀能精確分析元器件的材料成分;集成電路測試儀則可對元器件的電氣性能進行測試。我們出具的檢測報告具有極高的代表性,憑借先進的設備與科學的檢測方法,報告內容得到了多家認證機構的認可。無論是新元器件的質量驗收,還是回收元器件的品質評估,我們都能提供準確、可靠的檢測結果,為客戶在采購、交易、生產等環節的決策提供堅實依據,幫助客戶有效把控質量風險,提升產品競爭力。 電子回收數據報告,助力ESG評級提升。專業電子料回收一站式服務

榕溪科技為客戶提供覆蓋評估、檢測、分類到回收的全流程閉環服務。評估階段,工程師運用精密儀器對元器件進行性能檢測;分類環節,依據不同標準將元器件精細確劃分;回收過程中,采用專業工藝確保資源高效利用。在某大型電子制造基地項目中,我們迅速組建10人精英團隊,攜帶全套檢測設備常駐現場3個月。面對堆積如山的海量元器件,團隊日夜奮戰,憑借專業技能與高效流程,順利完成價值3000余萬元元器件的分類評估和回收處理。我們的服務還涵蓋專業倉儲管理,配備恒溫恒濕環境保障元器件安全;數據清理采用規范標準,徹底消除信息泄露風險;物流運輸環節,與專業承運商合作,確保元器件安全轉運。這種“交鑰匙”式服務讓客戶無需操心任何環節,通過我們的解決方案,客戶平均節省40%的處置成本,同時嚴格遵循環保法規與安全標準,實現經濟效益與社會效益雙贏。 韶關PCB線路板電子料回收電子回收+碳積分,雙重環保價值。

全球化布局:合規網絡與資源高效流動。全球回收網絡以 12 國海外倉、5 大保稅區中心為支點,實現 “收集 - 拆解 - 流通” 智能化協同。綠色通關通道使跨境運輸時效縮短 30%,歐盟碳關稅機制下碳積分收益明顯。創新 “跨境資源匹配平臺”,將歐美稀有金屬精確對接中國半導體需求,物流成本降低 45%;東南亞試點 “海外倉 + 翻新” 模式,設備流通周期壓縮至 7 天。2024 年歐洲市場處理量占比 35%,北美聚焦數據中心設備,日韓以消費電子為主,形成區域特色鮮明的資源循環網絡,被世界經濟論壇評為全球化示范項目。

針對電子制造企業生產線產生的剩余物料,我們推出深度定制化回收解決方案。通過自主研發的智能對接系統,可無縫接入企業MES(制造執行系統),實時抓取生產工單數據,精確識別產線剩余的電阻、電容、連接器等元器件型號、數量及損耗狀態,實現物料智能分類與回收價值預估。整個流程采用AI算法動態分析物料消耗規律,確保回收計劃與企業生產節奏高度契合。以某PCB制造排名靠前企業為例,我們為其搭建專屬回收通道后,系統自動識別生產線上的邊角料與未使用元器件,每月穩定回收價值約80萬元的剩余物料,其中不乏高價值的貼片IC和精密電感。通過精細化回收管理,企業物料損耗率從18%降至3%,年節省成本超960萬元。我們還配套提供全流程增值服務:配備防靜電、防氧化的使用回收容器,確保物料存儲安全;建立“7×24小時響應+定期上門收取”機制,根據企業生產周期靈活安排回收時間,比較大限度減少對產線運轉的影響。從物料識別到資金結算,全程數字化管理,讓企業實現降本增效與綠色生產的雙重目標。 透明報價,無隱形收費。

某數據中心年度成本對比數據揭示了傳統處置與榕溪方案的顛覆性差異。在傳統模式下,數據中心需承擔處理費180萬元、運輸費45萬元、數據銷毀費75萬元,三項合計300萬元,且無法從廢舊設備中獲取任何收益。而榕溪方案通過“檢測-拆解-再生”一體化服務,將處理費壓縮至60萬元,運輸費降至20萬元,數據銷毀成本優化至30萬元,同時憑借先進的金屬回收技術,從退役服務器、存儲設備中提取銅、金、稀土等資源,創造210萬元收益。綜合計算,傳統模式的300萬元凈支出,在榕溪方案下逆轉為100萬元凈收益,成本差距高達400萬元。實際案例中,萬國數據應用該方案后,年節省成本達400萬元,相當于單數據中心員工年度薪資總額的50%。此外,通過榕溪“碳資源銀行”系統核算的碳減排量,萬國數據每年獲得35萬元碳積分收益,可用于抵扣部分運營環節的碳排放成本。更關鍵的是,榕溪的全流程數據安全管理體系,通過物理粉碎與數據擦除雙重認證,確保涉密數據銷毀率達100%,較傳統外包模式的安全風險降低95%。該模式已在世紀互聯、數據港等20余家頭部數據中心復制,平均為每家企業每年創造超300萬元綜合價值,推動數據中心從“高成本處置”向“負碳型收益”轉型。 資金安全,現款結算。湛江PCB線路板電子料回收一站式服務

企業持有正規回收資質。專業電子料回收一站式服務

榕溪在太陽能板回收領域實現技術突破,構建了“高效分離-材料再生-高值利用”的全鏈條解決方案。熱刀分離技術通過精確控溫系統,在150℃恒溫環境下對太陽能板進行逐層剝離,實現EVA膠膜與玻璃、硅片的無損分離,較傳統化學溶解法效率提升60%,膠膜回收率達95%以上,避免了有害物質釋放。硅片再生環節采用“兩步提純法”:首先通過氫氟酸與鹽酸混合酸洗,將硅片表面金屬雜質濃度降至1ppm以下,再利用區熔法進行晶體再造,使單晶硅純度恢復至,可直接用于光伏電池片生產,較原生硅料生產成本降低40%。玻璃再利用模塊將分離后的鋼化玻璃粉碎至粒徑,與聚氨酯泡沫復合制成建筑保溫材料,導熱系數低至(m?K),滿足國標A級防火要求,開辟了光伏廢棄物在建筑領域的應用場景。2024年項目數據彰顯技術轉化成效:全年處理85MW退役太陽能組件,回收320噸高純硅料,相當于減少640噸石英砂開采;提取噸銀漿,價值達600萬元。經濟效益層面,每MW晶硅組件回收價值達2-3萬元,薄膜組件為萬元,較傳統填埋或破碎處置方式增值5-8倍。某光伏電站應用該技術后,單座10MW電站的退役組件處理收益達25萬元,同時減少碳排放120噸CO?,相當于種植6800棵冷杉。 專業電子料回收一站式服務

- 品牌回收選擇 2025-10-13

- 貴州倉庫庫存回收 2025-10-13

- 天津回收資質 2025-10-13

- 陽江通訊設備電子料回收電話 2025-10-13

- 安徽儀器回收 2025-10-13

- 參考回收什么價格 2025-10-13

- 工廠庫存回收利潤高嗎 2025-10-13

- 北京本地回收 2025-10-13

- 山東回收有哪些 2025-10-13

- 廣東電子料回收費用是多少 2025-10-13

- 雙流區自家廠房檢修 2025-10-13

- 連鎖行業U9cloud售后服務 2025-10-13

- 九龍坡區自動化線上推廣選擇 2025-10-13

- 莆田醫療機構如何開發DCWriter5.0編輯器 2025-10-13

- 本地會展服務價格多少 2025-10-13

- 上城區電商廣告設計 2025-10-13

- 錫山區床墊保潔服務 2025-10-13

- 配置基線 2025-10-13

- 浙江多久生產制造外包價格 2025-10-13

- 農旅設計單位 2025-10-13