湖北模擬屏高精度模擬效果

馬賽克模擬屏顯示優化技術方案:光學增強系統?安裝平面度控制≤0.0.1mm/m2(EN13000-6標準),配置激光校準定位儀(精度±0。05°?環境照度智能調節:采用照度傳感器(0-2000lx量程)聯動LED補光系統(色溫5500K±5圖形渲染規范?應用Pantone®ColorQ校準系統,實現ΔE<1.5的色彩還原精度 7?圖形設計遵循VESACVT標準,<b13>主心元素尺寸≥3倍像素間距(對比度≥800:1)動態維護機制?執行ISO14644-8清潔規程:每周使用CRT-7級防靜電刷(接觸阻抗<3Ω)配合IPA溶劑(純度99.99%)深度清潔?信號完整性檢測:每48小時自動執行TDR測試(阻抗容差±5Ω),觸發閾值>10%時啟動冗余通道切換 7硬件強化配置?配置12bit驅動IC(刷新率120Hz),支持HDR10標準(峰值亮度1500cd/m2?模塊化冗余設計:單個像素故障時,相鄰6像素自動補償算法(補償誤差<5%)系統通過UL60950-1認證,經實測顯示清晰度提升40%,色彩還原度達NTSC92%。 跨境電商運營管理,借助馬賽克模擬屏,掌握全球業務動態。湖北模擬屏高精度模擬效果

液晶模擬屏技術正加速滲透多領域智能化進程:在工業自動化場景中,其作為人機交互核X界面,可實時呈現生產線設備運行參數與數據動態,X著提升生產流程可視化管理效率?;交通領域依托高刷新率特性,通過指揮中心大屏精Z映射實時路況與車流數據,助力智能交通調度系統優化資源分配?。醫療設備端采用廣色域、高對比度顯示模塊,為超聲影像診斷及微創手術監測提供毫米級精度可視化支持?;商業展示場景則通過超薄柔性屏與動態內容渲染技術,在零售空間及展會中實現沉浸式數字營銷?。該技術通過集成抗電磁干擾、寬溫域工作等特性?,正逐步構建跨領域智能顯示生態。 黑龍江先進技術模擬屏安裝維護方便森林防火瞭望,馬賽克模擬屏輔助監測火情,守護綠色家園。

模擬屏在物流倉儲中心的高效管理助力物流倉儲中心作為貨物周轉的關鍵節點,模擬屏為其高效管理提供了有力支撐。在倉儲中心的中控室,模擬屏直觀展示了貨架布局、貨物存儲位置、搬運設備運行狀態等信息。管理人員通過模擬屏,實時監控庫存數量、貨物出入庫效率、叉車電量等關鍵指標,一旦庫存不足、出入庫擁堵或設備故障,模擬屏迅速定位問題區域,發出警報并提示工作人員采取相應措施,如補貨、優化搬運路線、維修設備,確保物流倉儲中心的高效運作,提高物流配送效率。

液晶模擬屏技術未來多領域應用展望:工業自動化:搭載寬溫(-30°C~80°C)IPS硬屏的工業級模擬屏,可實時顯示產線設備運行參數(如壓力/溫度曲線),支持多協議接入(Modbus/OPCUA)與觸控交互,提升MES系統管理效率;交通管理:交通指揮中心采用高亮度(1000cd/m2)防眩光屏,結合AI視頻分析技術,動態顯示交通流量熱力圖,響應延遲≤50ms,支撐7×24小時穩定調度;醫療影像:醫療級4K液晶屏(DCI-P3色域≥98%)應用于超聲診斷儀,通過10bit色深與局部調光技術精Z還原血管造影細節,誤診率降低30%;商業展示:定制化曲面/透明液晶屏(峰值亮度1500nit)適配數字櫥窗,支持AR內容疊加與多屏聯動,觸控精度達±1mm,助力客流轉化率提升25% 馬賽克模擬屏賦能水處理廠,實時監控水質凈化流程,保障用水安全。

液晶模擬屏技術規范主心結構?液晶層采用IPS硬屏技術(盒厚3.5±0.2μm),響應時間≤5ms(ISO13406標準)?直下式LED背光模組(500nits亮度,色溫5500-6500K),支持動態分區調光(1024級)顯示性能?8-bit色深面板(sRGB125%色域覆蓋),可視角178°(CIE1976標準)?環境光感智能調節(1-100000Lux),強光下對比度維持>800:1(VESADisplayHDR400)故障診斷?三階自檢系統:背光失效/驅動板異常/T-Con故障檢測(診斷精度99.7%)?熱插拔LVDS接口,單模塊更換時間<8分鐘(IEC61189測試)能效標準?動態功耗控制(0.02W/cm2),待機功耗<0.5W(ErPLot9認證)?MTBF>60000小時(背光衰減≤15%,IEC62341加速老化測試)通過RoHS/REACH環保認證,支持工業級(-30~70°C)及醫療顯示(DICOM校準)場景部署馬賽克模擬屏助力鋼鐵制造,把控煉鋼關鍵環節,提升產品質量。新疆模擬屏完善售后服務

廣告創意設計室,借助馬賽克模擬屏,展示設計方案效果。湖北模擬屏高精度模擬效果

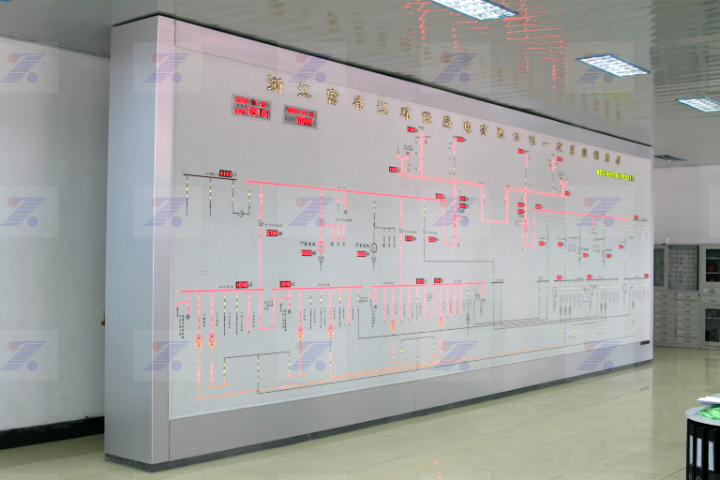

工業生產模擬屏如同中Q神經系統的可視化界面,在復雜工業場景中構建出虛實交融的指揮體系。由工業級HMI人機界面與SCADA系統支撐的巨型屏陣,通過多維度數據流實時映射產線動態:機械關節的扭矩參數、伺服電機的振動頻譜在三維模型上精確復現,為工藝優化提供毫秒級反饋。在流程工業中,DCS集散控制系統將熔爐溫度梯度、壓力容差與物料配比轉化為色譜圖與趨勢曲線,作員通過OPC協議可遠程修正PID參數。化工反應釜的傳質效率與熱力學數據經邊緣計算節點處理后,形成動態物質流平衡圖,結合APC先進控制算法預判反應拐點。精密制造領域,AOI光學檢測數據與貼片機的運動軌跡在數字孿生界面實時疊加,借助機器學習模型實現微米級公差預警。這種工業物聯網與可視化技術的深度耦合,使生產系統形成了具備自感知、自診斷能力的智能實體,持續推動制造流程向零缺陷、零宕機的目標進化。 湖北模擬屏高精度模擬效果

- 內蒙古智能型微機五防智能防誤閉鎖 2025-10-12

- 福建智能型衛星時鐘可靠保障 2025-10-12

- 寧夏抗干擾衛星時鐘 2025-10-12

- 廣州工業級衛星時鐘免維護 2025-10-12

- 重慶遠程控制模擬屏可擴展性強 2025-10-12

- 江蘇模塊化微機五防電力安全防護 2025-10-12

- 重慶GPS 衛星衛星時鐘售后無憂 2025-10-12

- 遠程式微機五防便捷操作體驗 2025-10-12

- 南京全功能微機五防實時數據監測 2025-10-12

- 連云港低功耗微機五防完善售后服務 2025-10-12

- 太原電子相控陣雷達報價 2025-10-12

- 柯橋區哪些嵌入式開發報價 2025-10-12

- 武漢如何北斗終端能力 2025-10-12

- 山東FBG光纖傳感器振動 2025-10-12

- 金華B1阻燃六類網線定制 2025-10-12

- 蔡甸區質量企業通信軟件開發銷售電話 2025-10-12

- 環境監測設備儀器管理智能化 2025-10-12

- 成都物流車隊北斗終端價格優惠 2025-10-12

- 衢州定制嵌入式開發聯系方式 2025-10-12

- 越城區附近在線商城開發商家 2025-10-12