山東深冷裝配箱

裝配過程無損傷是低溫裝配箱的重要優勢,傳統常溫壓裝方式需施加較大外力,易導致部件表面劃傷、變形或內部應力集中,而該設備通過低溫收縮實現過盈配合,無需外力壓裝,避免部件損傷。例如在電子元件與基板的裝配中,常溫壓裝可能導致元件引腳彎曲,而低溫裝配讓元件引腳輕微收縮后輕松插入基板,無外力作用,保障元件完好;在軸承裝配中,可避免壓裝導致的軸承滾道損傷,提升軸承旋轉精度。無損傷裝配能直接提升產品合格率與使用壽命,減少因部件損傷導致的返工成本。支持定制化分區設計,能同時處理多種不同規格的部件裝配。山東深冷裝配箱

導航組件中的微型軸承、傳感器等部件對裝配精度要求極高,設備 ±0.5℃的控溫精度可避免溫度波動導致的部件尺寸偏差,全封閉不銹鋼內膽隔絕外界干擾,防止灰塵、濕氣附著在部件表面影響性能。此外,設備支持小批量定制化裝配,可根據導航組件的特殊尺寸調整內部布局,搭配數據記錄功能留存裝配參數,便于后期質量追溯,助力航空航天產品達到嚴苛的質量標準。醫療器械部件裝配中,低溫裝配箱可滿足不銹鋼針頭、精密閥門等部件的過盈配合需求。醫療器械對衛生標準要求極高,設備內膽采用 304 不銹鋼材質,表面光滑易清潔,可耐受高溫消毒,避免細菌滋生;山東深冷裝配箱配備智能溫控系統,讓低溫裝配箱的溫度調控更便捷。

高鐵軸承裝配對精度與穩定性要求嚴苛,低溫裝配箱可提供 - 40℃~-60℃的穩定低溫環境,讓軸承內圈收縮,便于與軸頸精細配合。設備采用進口壓縮機與高效換熱系統,控溫精度達 ±0.5℃,確保軸承各部位收縮均勻,避免裝配后出現游隙過大或過小的問題,減少高鐵運行中的軸承磨損,提升行車安全。此外,設備支持大批量裝配,500L 大型型號可同時處理多組高鐵軸承,搭配自動化對接功能,能快速融入高鐵零部件生產線,助力高鐵制造企業提升生產效率與產品質量。低溫裝配箱無需頻繁補充制冷劑,相比傳統液氮冷卻方式,可大幅減少操作步驟與物料成本。傳統方式需安排專人定時檢查液氮儲量并補充,不僅耗時耗力,還可能因補充不及時導致溫度波動,影響裝配質量;

低溫裝配箱的進口壓縮機是設備穩定運行的**動力源,相比國產壓縮機,其制冷效率提升 20%,且運行故障率降低至 0.5% 以下,能長期維持 - 60℃~ 常溫的寬范圍控溫需求。壓縮機搭配智能變頻技術,可根據箱內溫度自動調節運行功率,避免能源浪費,在保障低溫環境穩定的同時,進一步降低設備能耗。進口壓縮機的耐用性也大幅延長設備使用壽命,減少企業后期維修與更換成本,適合長期**度生產場景。高效換熱系統是低溫裝配箱實現快速控溫的關鍵,該系統采用多通道換熱設計,相比傳統單通道結構,降溫速度提升 40%,能在 15 分鐘內從常溫降至 - 60℃,大幅縮短部件等待時間。針對小批量多品種的生產需求,低溫裝配箱的靈活性優勢。

低溫裝配箱的高效隔熱層采用聚氨酯發泡工藝,厚度達 80mm,導熱系數低于 0.02W/(m?K),能有效阻隔箱內低溫與外界熱量交換,輔助壓縮機維持穩定低溫環境,降低能耗。隔熱層與不銹鋼內膽緊密貼合,無氣泡縫隙,避免因隔熱不均導致的局部溫度波動;外層搭配冷軋鋼板外殼,進一步提升保溫性能,即使在夏季高溫車間,箱內溫度也能穩定在設定值 ±0.5℃范圍內。高效隔熱設計不僅減少能源浪費,還能降低壓縮機運行負荷,延長設備使用壽命,適合長期連續運行的工業場景。在汽車制造領域,它可助力變速箱、發動機等部件的高質量裝配。速凍設備深冷裝配設備品牌推薦

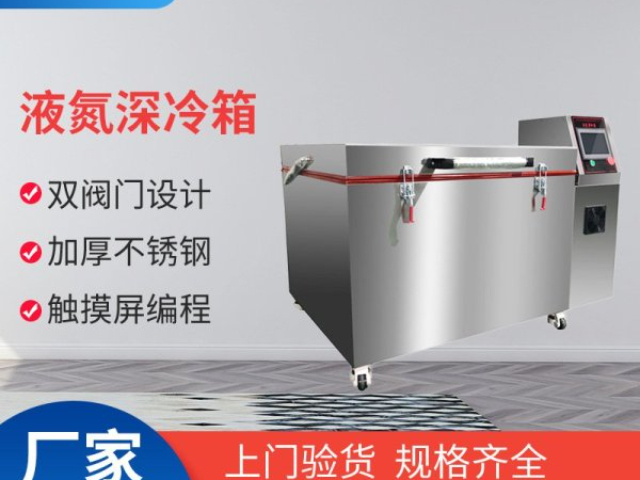

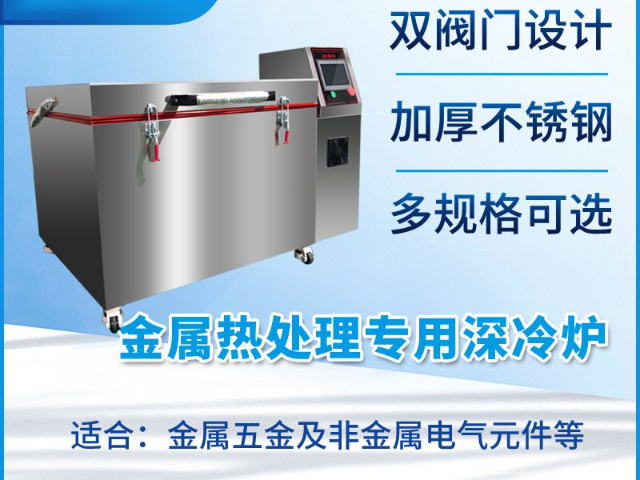

該設備廣泛應用于航空航天、汽車制造、電子元器件等高精度制造領域。山東深冷裝配箱

食品機械部件裝配中,低溫裝配箱可滿足不銹鋼閥門、傳動齒輪的高精度裝配需求。食品機械對衛生標準要求極高,設備內膽采用 304 食品級不銹鋼材質,表面拋光處理無死角,可耐受高溫蒸汽消毒,避免細菌滋生;防結露設計防止濕氣導致部件生銹,保障食品加工過程的衛生安全。其控溫精度達 ±0.5℃,能確保傳動齒輪裝配后咬合精細,減少運行噪音與磨損,延長食品機械使用壽命;適配自動化生產線的設計,還能提升食品機械部件的裝配效率,助力食品加工企業實現高效、衛生的生產目標。山東深冷裝配箱

- 合肥深冷裝配箱價格表 2025-10-13

- 蘇州蔬菜液氮速凍箱 2025-10-13

- 速凍機深冷裝配設備尺寸 2025-10-13

- 軸套深冷裝配箱品牌 2025-10-13

- 河北-196℃速凍機定制 2025-10-13

- 湖南速凍機的工作原理 2025-10-13

- 北京液體速凍機供應商 2025-10-13

- 山東深冷裝配箱 2025-10-13

- 蘇州柜式液氮速凍機 2025-10-13

- 云南智能液氮制冷設備 2025-10-13

- 湖北機械工業設備維修規格 2025-10-13

- 徐州直銷隔膜廂式壓濾機廠家現貨 2025-10-13

- 天津循環泵報價 2025-10-13

- 宿遷服裝廠智能倉儲系統電話 2025-10-13

- 鎮江高效壓鑄模具制造 2025-10-13

- 上海豐田汽車座椅齒輪多少錢 2025-10-13

- 淮安檢測儀器圖片 2025-10-13

- 山東換熱器OEM代加工市場 2025-10-13

- 江蘇小型熱熔膠機工廠直銷 2025-10-13

- 連云港購買激光全息制版系統哪個好 2025-10-13