清遠四層PCB廠家

PCB 的連接器布局需考慮插拔便利性和信號完整性。連接器應盡量布置在 PCB 邊緣,與外殼接口對齊,避免線纜彎曲過度,插拔方向應與 PCB 平面垂直或平行,便于操作。高速連接器如 USB 3.0、HDMI 等,其引腳走線需等長,誤差控制在 50mil 以內,減少信號時延差異,引腳周圍需預留接地焊盤,形成屏蔽結構,降低電磁輻射。電源連接器則需選用大電流規格,引腳與電源走線直接連接,走線寬度不小于 2mm,連接器附近需放置濾波電容,濾除電源噪聲,防止干擾其他電路。富盛電子 PCB 生產線自動化率 85%,生產效率提升 40%;清遠四層PCB廠家

新能源汽車的快速發展,對 PCB 定制提出了更高的性能要求,尤其是車載 PCB 需同時滿足耐高低溫、耐振動、耐高壓及高安全性等多重標準,以適配汽車復雜的運行環境。在新能源汽車 PCB 定制中,針對不同部件的需求差異化設計:動力電池管理系統(BMS)的 PCB 需具備高精度的電流電壓檢測能力,同時選用耐高壓板材,確保電池系統安全;電機控制器的 PCB 需強化散熱設計,采用金屬基覆銅板,及時導出大功率運行產生的熱量;車載娛樂與導航系統的 PCB 則需兼顧集成化與抗干擾,避免受汽車電子設備的信號干擾。此外,新能源汽車對 PCB 的可靠性要求遠高于消費電子,定制過程中會增加嚴苛的環境測試環節,如溫度循環測試、濕熱測試、振動測試等,確保電路板在汽車全生命周期內穩定運行。PCB 定制的技術升級,為新能源汽車的電池安全、動力性能提升提供了關鍵支撐,成為新能源汽車產業鏈中的重要一環。中國香港PCB廠商富盛電子 PCB 產品耐濕性測試通過 96 小時,穩定性佳;

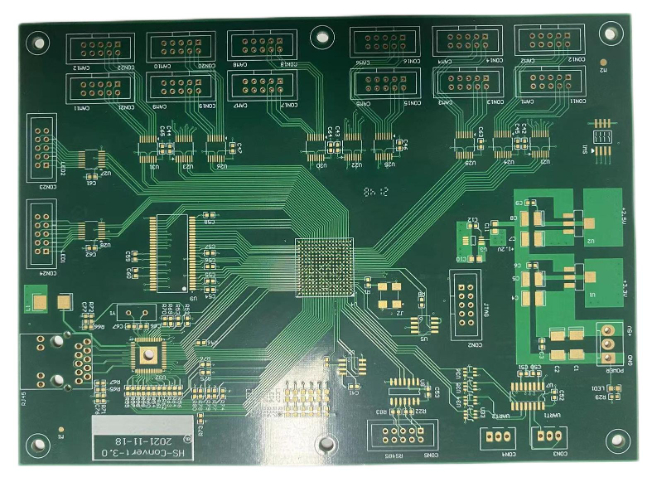

PCB 的疊層設計對多層板性能至關重要,需合理安排信號層、電源層和接地層。4 層板常見疊層為 “信號層 - 接地層 - 電源層 - 信號層”,接地層和電源層可作為屏蔽層,減少信號干擾,同時為信號提供穩定的參考平面,降低阻抗。6 層板則可增加中間信號層,將高速信號和低速信號分開布置,高速信號層需靠近接地層,縮短回流路徑。疊層設計時需考慮層間厚度,絕緣層厚度過薄易導致層間擊穿,過厚則會增加信號傳輸延遲,通常絕緣層厚度為 0.1-0.2mm。此外,各層的銅箔分布需均勻,避免壓合時因應力不均導致基板翹曲。

醫療設備中的 “生命線路”:富盛電子的安全合規實踐 醫療設備的 PCB 板,容不得半點差錯。富盛電子為醫療領域定制的線路板,不僅通過 ISO13485 認證,更在材料選擇上嚴守生物相容性標準。某心電監護儀廠商的產品需要長期接觸人體,富盛電子采用無鉛化工藝和醫用級基材,確保 PCB 板無有害物質析出。在生產過程中,醫療訂單享有 “專屬生產線 + 全檢流程” 的特殊待遇,每塊板都附帶詳細的質檢報告,這種對 “生命安全大于天” 的敬畏,讓醫療設備的電路更可靠。富盛電子年供 PCB 46 萬片,合作 13 家智能電視企業,用于音響控制電路;

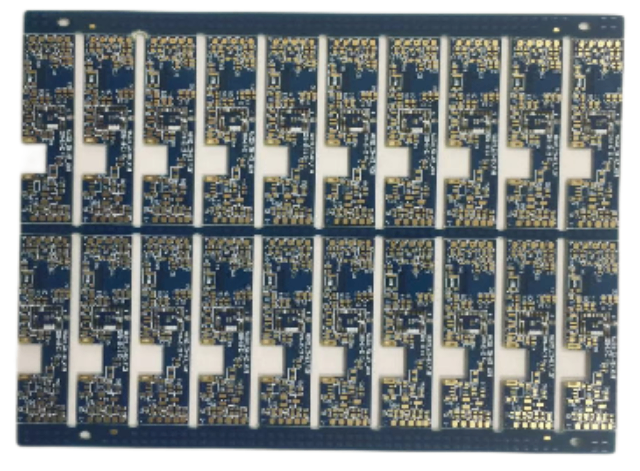

隨著 5G、AI 設備的算力飆升,十層以上高多層 PCB 成為剛需,富盛電子早已完成技術儲備。十二層 PCB 板的制作如同精密的建筑堆疊,富盛電子通過 “盲埋孔 + HDI 技術”,讓每平方英寸可容納的線路密度提升 200%。某服務器廠商需要的十層板,信號傳輸速率要求達 25Gbps,富盛電子通過優化疊層設計和阻抗匹配,將信號損耗控制在 5% 以內,遠優于行業 10% 的平均水平。而這背后,是 50% 以上專業技術人員組成的研發團隊,持續攻克層間對齊、壓合氣泡等技術難題,讓高多層板從 “可做” 變為 “做好”。富盛電子PCB 定制,為您的創意落地助力。江門PCB定制廠家

富盛電子 PCB 定制,支持小批量生產,靈活滿足需求。清遠四層PCB廠家

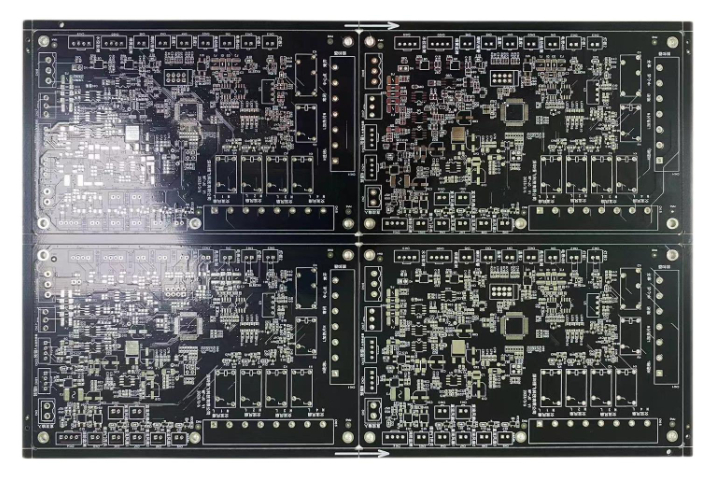

富盛電子廠房面積達 10000 平方米,300 余名員工中專業技術人員占比超 50%,在 PCB 的醫療影像設備領域展現出強勁實力。醫療影像設備如 CT 機、核磁共振儀等,對線路板的信號傳輸精度、穩定性要求極高,任何信號失真都可能影響診斷結果。公司生產的 PCB 采用低損耗基材和油墨,通過先進的線路曝光技術確保線路邊緣光滑,減少信號反射,利用激光鐳射鉆孔機加工微小過孔,降低孔間干擾。生產過程中,車間潔凈度控制在 Class 10000 級別,避免粉塵對精密線路的影響,每塊 PCB 都經過網絡分析儀測試,確保阻抗匹配符合設計要求,出貨前的抽檢合格率穩定在 99% 以上。目前,公司已為 30 余家醫療設備企業提供 PCB 超 20000 平方米,月產能 50000 多平方米,可滿足醫療影像設備的批量生產需求。針對該領域客戶的小批量、高精度需求,提供專屬生產計劃,樣板確認后 3 天內安排批量生產,配合 24 小時技術支持,解決生產中的技術難題,7*24 小時售后響應,保障醫療設備的穩定運行。【應用場景:醫療影像設備信號精度保障】清遠四層PCB廠家

- 佛山雙面FPC線路板 2025-10-14

- 中國香港雙面PCB線路廠家 2025-10-14

- 梅州十二層PCB定做 2025-10-14

- PCB線路板 2025-10-14

- 深圳雙面鎳鈀金PCB廠商 2025-10-14

- 中國澳門電厚金FPC線路板 2025-10-13

- 中山電厚金FPC貼片 2025-10-13

- 上海雙面鎳鈀金PCB定制廠家 2025-10-13

- 株洲打樣FPC基材 2025-10-13

- 江門四層PCB廠商 2025-10-13

- 美國LUX2100 CMOS圖像傳感器型號齊全 2025-10-14

- 杭州激光雷達硅電容參數 2025-10-14

- 上海質量LTE模塊供應商 2025-10-14

- 楊浦區可控硅模塊生產過程 2025-10-14

- Rael電機 2025-10-14

- 北京Minicircuits技術支持 2025-10-14

- 虹口區質量無線流媒體平臺搭建制定 2025-10-14

- 黃浦區優勢數模轉換器批量定制 2025-10-14

- 廣州手動復位型ksd301平腳活動環 2025-10-14

- 浦東新區國產二極管生產企業 2025-10-14