杭州半自動凸焊設備直銷

在制造業智能化轉型的浪潮中,非標自動化機械化正成為識破生產難題的關鍵力量。與標準化設備相比,這類定制化解決方案更注重貼合企業特定的生產流程、場地布局與工藝要求,能夠準確應對多品種、小批量的柔性生產需求。例如,在精密電子組裝領域,非標自動化設備可通過模塊化設計,快速切換不同產品的裝配程序,既減少了人工操作的誤差率,又將生產效率提升 30% 以上。其主旨在于以客戶實際場景為導向,將機械結構、電氣控制與軟件算法深度融合,形成 “量體裁衣” 式的自動化系統,讓原本難以實現自動化的復雜工序變得高效可控。非標自動化專機的長壽命和高穩定性,使得企業在長期使用中能夠持續獲得穩定的生產效益。杭州半自動凸焊設備直銷

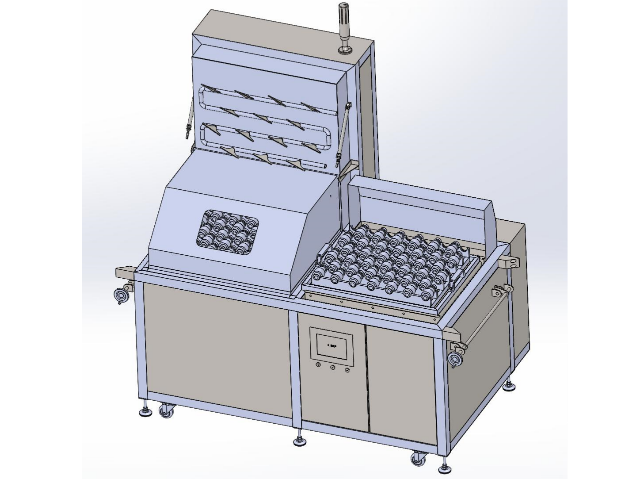

四、非標自動化專機的實際運用效益:降本增效與質量提升的雙重價值從企業實際運用效果來看,非標自動化專機可從生產效率、產品質量、成本控制三個維度為企業創造價值。在效率提升方面,以電子元件插件工序為例,傳統人工插件日均產能約 2000 件,而定制化插件專機通過多軸聯動與自動供料系統,日均產能可提升至 1.5 萬 - 2 萬件,效率提升 6-9 倍,且可實現 24 小時連續運行,有效應對訂單高峰期的產能壓力。在質量管控方面,非標專機通過標準化作業流程與高精度檢測技術,可大幅降低人為操作誤差,例如汽車剎車片組裝專機,通過扭矩傳感器準確控制螺絲擰緊力度,將組裝不良率從人工操作的 5% 以上降至 0.5% 以下,減少返工成本。在成本控制方面,盡管非標專機前期投入較高,但長期來看可顯赫降低人工成本 —— 以一條食品包裝生產線為例,引入定制化包裝專機后,可減少 8-10 名操作人員,按人均月薪 6000 元計算,年均可節省人工成本 57.6 萬 - 72 萬元,設備投資通常可在 1-2 年內收回。此外,部分非標專機還可通過優化能耗設計(如采用節能電機、余熱回收系統),降低設備運行階段的能源消耗,進一步提升企業經濟效益。南京電機轉子軸超聲波清洗油污生產廠家定制化非標自動化專機的首要任務是對生產線的具體需求進行深入分析。

非標自動化專機作為工業生產領域的定制化解決方案,能夠準確適配不同行業的特殊生產需求。與標準化設備相比,它可根據企業的生產流程、產品規格、場地布局等個性化參數進行設計研發,無論是電子元器件的精密組裝,還是汽車零部件的猛烈度檢測,亦或是食品包裝的特殊工藝要求,都能實現深度契合。例如,在新能源電池生產環節,部分企業面臨極片切割尺寸多樣、精度要求嚴苛的問題,非標自動化專機可通過定制化的切割機構、視覺定位系統和輸送模塊,將切割誤差控制在微米級,同時適配不同規格極片的快速切換,幫助企業擺脫傳統人工操作或通用設備的局限,讓生產流程更貼合實際需求,為后續產能提升奠定基礎。

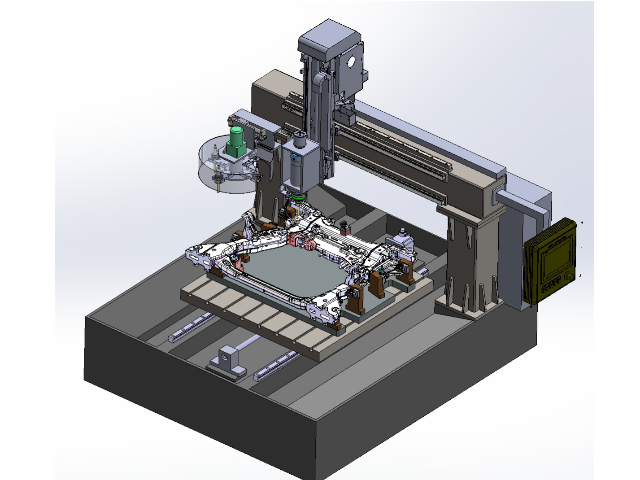

非標自動化設備的設計流程,是一個從需求挖掘到落地驗證的閉環過程。項目啟動階段,技術團隊會與客戶進行多輪溝通,梳理生產中的痛點問題,比如某汽車零部件廠商的軸承壓裝工序,人工操作易出現壓力不均導致產品報廢,此時工程師會明確設備需實現的壓力精度、節拍時間等中心指標。方案設計環節,結合三維建模軟件進行結構仿真,模擬機械臂的運動軌跡是否存在干涉,電氣回路的布線是否合理。原型制作完成后,會在工廠內進行小批量試生產驗證,根據實際運行數據調整參數,例如將某食品包裝設備的封邊溫度從 180℃微調至 175℃,以解決包裝膜褶皺問題。整個流程通常需要 2-6 個月,確保設備到場后能快速融入現有生產線,避免因設計疏漏造成的返工。非標自動化專機在生產過程中的穩定性和一致性,從而提高了產品質量。

提升生產效率是企業引入非標自動化專機的重要訴求之一,這類設備通過整合多工序自動化操作,有效減少生產環節中的人工干預,縮短作業周期。在傳統生產模式中,產品加工往往需要多個工位人工流轉,不僅耗時較長,還容易因人為操作節奏不一致導致效率波動。而非標自動化專機可根據生產邏輯,將上料、加工、檢測、下料等工序集成一體,通過 PLC 控制系統實現各環節的準確協同。以五金配件加工為例,某企業引入定制化非標專機后,原本需要 3 名工人分別負責沖壓、打磨、分揀的工序,現在由設備自動完成,單條生產線的日產量從 800 件提升至 1500 件,同時避免了人工換崗、休息帶來的效率斷層。此外,設備還支持 24 小時連續運行,只需少量人員進行日常巡檢和維護,進一步釋放了生產潛力。非標自動化專機在控制方面表現出色,能夠實現準確控制生產過程中的各項參數。合肥非標自動化專機供應報價

相比之下,標準自動化設備雖然能夠完成基本的生產任務。杭州半自動凸焊設備直銷

非標自動化設備的維護特性,體現了 “定制化” 帶來的獨特優勢。由于設備是根據生產場景專屬設計,其維護方案也更具針對性。設備制造商通常會提供詳細的操作手冊,標注易損部件的更換周期和規格,例如某鋰電池疊片機的極片定位鏡頭,手冊中會明確建議每運行 500 小時進行清潔校準。同時,控制系統中會預設故障診斷程序,當傳感器檢測到異常數據時,會自動顯示可能的故障點,如傳送帶速度異常時提示檢查伺服電機編碼器。對于復雜設備,制造商還可提供遠程運維支持,通過設備內置的通訊模塊讀取運行日志,協助企業快速排查問題。這種定制化的維護體系,能有效降低設備的停機時間,保障生產連續性。杭州半自動凸焊設備直銷

- 成都機器人上下料 2025-10-14

- 合肥弧焊工作站廠家直供 2025-10-14

- 食品加工非標自動化流水線批發價 2025-10-14

- 合肥定制非標自動化流水線設備 2025-10-14

- 武漢定制非標自動化流水線 2025-10-14

- 上海全自動非標自動化流水線設備廠家直供 2025-10-14

- 杭州后副車架銑削專機咨詢 2025-10-14

- 合肥激光切割工作站 2025-10-14

- 機器人工業非標自動化流水線廠家供應 2025-10-14

- 電機非標自動化流水線供貨報價 2025-10-14

- 浦東新區購買氣動元件哪個好 2025-10-14

- 山西全自動柔性振動盤 2025-10-14

- 河北精密小型激光切管機加工 2025-10-14

- 舟山穿孔機報價 2025-10-14

- 高新區低溫彈簧加熱圈服務熱線 2025-10-14

- 海安LNG燃料變壓吸附制氮廠 2025-10-14

- 重慶鋰電池廠家推薦 2025-10-14

- 鋁合金數控雙頭車床加工 2025-10-14

- 槽形混合機安裝 2025-10-14

- 射陽購買軸承維保 2025-10-14