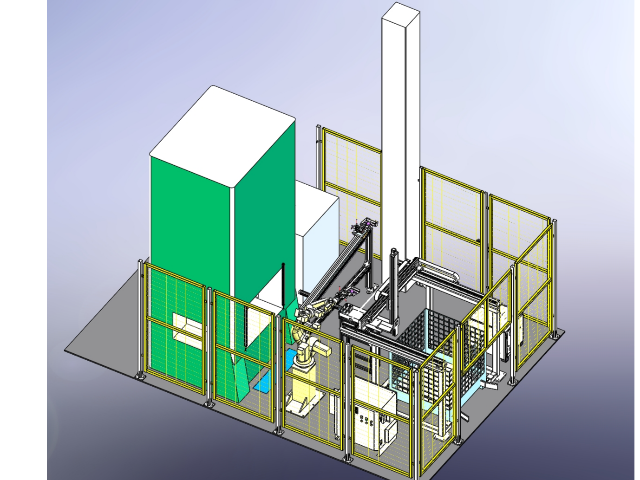

成都機器人上下料

快速部署能力讓機器人自動上下料方案能更快融入生產節奏。方案采用預編程模板與參數化設置,針對常見的生產場景,可直接調用預設程序并稍作調整,較大縮短安裝調試周期。某機械加工廠的實踐顯示,從設備進場到正式投產只用 7 天時間,遠低于傳統自動化設備的部署周期。對于需要臨時增加產能的企業,這種快速部署特性可幫助其快速響應訂單需求,減少因設備安裝耗時過長帶來的商機損失。

兼容性強是機器人自動上下料方案的一大特色,能夠適配多種品牌和型號的生產設備。無論是新購置的高精度加工中心,還是已使用多年的老舊機床,方案都能通過定制化接口實現對接,無需更換現有生產設備。這一特點降低了企業的升級門檻,尤其對于設備型號多樣的綜合性工廠,可避免因設備不兼容而產生的額外投入,讓自動化改造更加經濟可行。 機器人上下料系統的主要技術包括機械臂設計、運動控制、傳感器技術、視覺識別以及人工智能算法等。成都機器人上下料

智能化管理系統的融入,讓機器人上下料工作站具備了數據驅動的優化能力。工作站通過物聯網模塊與工廠管理系統互聯互通,實時上傳作業數據,包括物料處理數量、設備運行時長、故障記錄等信息。管理人員可通過后臺終端直觀掌握工作站的運行狀態,基于數據統計分析生產瓶頸,制定針對性的優化方案。例如,通過分析物料等待時間分布,調整上料節奏以減少加工設備閑置;根據不同時段的作業效率數據,合理安排設備維護與人員排班,進一步提升整體生產效能。成都機器人上下料機械臂上下料效率提升50%以上。

該方案支持靈活的人機協作模式,讓人與機器人在生產中各展所長。系統通過設置安全協作區域和交互機制,確保工人能在機器人作業時進行輔助性操作,比如補充物料、檢查產品外觀等。這種協作模式并非簡單替代人工,而是將工人從重復性的上下料工作中解放出來,轉而從事更具創造性的崗位,如程序調試、工藝優化等。人機協作不僅提升了生產的整體效率,還充分發揮了人的主觀能動性,為企業打造更具活力的生產團隊。

針對不同企業的個性化需求,機器人自動上下料方案提供了全盤的定制化服務。無論是物料的形狀、重量存在差異,還是生產節拍、設備布局有特殊要求,方案都能進行針對性設計。例如,對于重型工件的上下料,可配備猛烈度機械臂和防滑夾具;對于多品種混線生產,可設計快速換型的末端執行器。定制化服務確保方案能與企業的生產實際完美契合,避免了通用方案可能出現的適配問題,讓企業獲得更貼合自身需求的自動化解決方案。

面對多樣化的車間環境,機器人自動上下料方案具備出色的適應能力。在濕度較高的食品加工車間,設備采用防水密封處理,避免水汽進入內部影響電路運行;在粉塵較多的鑄造車間,配備高效過濾系統,防止粉塵附著在運動部件上導致磨損。即使在存在輕微振動的生產環境中,機器人的穩定基座與減震設計也能確保抓取精度不受影響。這種多環境適應能力,讓方案無需依賴特定的車間條件,可在各類制造業場景中穩定發揮作用,拓寬了其應用范圍。智能系統自動識別物料規格。

機器人自動上下料系統具備出色的適配能力,能夠滿足不同行業、不同物料的處理需求。針對小型精密零部件,系統可配備高精度的夾持裝置,確保抓取過程中不損傷物料表面,保障產品質量;對于大型、重型物料,其強勁的驅動系統和穩固的機械臂結構,能輕松完成搬運任務,降低人工搬運的勞動強度。此外,系統支持靈活的編程設置,企業可根據生產計劃的調整,快速修改作業參數,適應多品種、小批量的生產模式,幫助企業在市場需求多變的環境中保持生產的靈活性與適應性。機器人上下料系統能夠減少因人工操作不當導致的噪音和污染問題,改善工作環境。成都機器人上下料

快速換型縮短停機時間。成都機器人上下料

廣泛的應用場景與靈活性,CNC機器人上下料解決方案具備高度的行業適應性與場景靈活性,已廣泛應用于汽車零部件、精密電子、醫療器械、航空航天、家電制造等多個領域。無論是處理軸類、盤類、板類還是復雜異形結構的金屬或非金屬工件,系統都能通過定制化的末端執行器(如氣動手指、液壓夾具、電磁吸盤等)實現穩定抓取。其出色的靈活性還體現在能夠輕松應對多品種、小批量的柔性生產需求。通過預先編程或集成視覺識別系統,同一臺上下料機器人可以快速在不同型號的CNC機床之間切換任務,或識別不同工件并調整抓取策略,極大地縮短了產品換線時間,支持制造商快速響應市場變化。這種適配能力使其成為提升生產線智能化水平和競爭力的重要工具。成都機器人上下料

- 成都機器人上下料 2025-10-14

- 合肥弧焊工作站廠家直供 2025-10-14

- 食品加工非標自動化流水線批發價 2025-10-14

- 合肥定制非標自動化流水線設備 2025-10-14

- 武漢定制非標自動化流水線 2025-10-14

- 上海全自動非標自動化流水線設備廠家直供 2025-10-14

- 杭州后副車架銑削專機咨詢 2025-10-14

- 合肥激光切割工作站 2025-10-14

- 機器人工業非標自動化流水線廠家供應 2025-10-14

- 電機非標自動化流水線供貨報價 2025-10-14

- 山西全自動柔性振動盤 2025-10-14

- 河北精密小型激光切管機加工 2025-10-14

- 舟山穿孔機報價 2025-10-14

- 高新區低溫彈簧加熱圈服務熱線 2025-10-14

- 海安LNG燃料變壓吸附制氮廠 2025-10-14

- 重慶鋰電池廠家推薦 2025-10-14

- 鋁合金數控雙頭車床加工 2025-10-14

- 槽形混合機安裝 2025-10-14

- 射陽購買軸承維保 2025-10-14

- 湖北售貨機廠家直銷 2025-10-14