福建電鍍設備運輸價

全自動磷化線

一種用于金屬表面處理的自動化生產線,通過化學磷化工藝在金屬表面形成一層磷酸鹽轉化膜,以提升金屬的耐腐蝕性、涂裝附著力和潤滑性能

一、基本概念

1.磷化(Phosphating)是一種化學表面處理技術,利用磷酸鹽溶液與金屬(如鋼鐵、鋅、鋁等)發生反應,生成一層致密的磷酸鹽晶體膜(如磷酸鐵、磷酸鋅)

功能:防銹、增強涂層附著力、減少摩擦、延長金屬壽命

2.全自動磷化線通過自動化設備實現磷化工藝全流程無人化操作,覆蓋預處理、磷化、后處理等環節。

二、組成

1.預處理單元

脫脂槽:去除金屬表面油污

酸洗槽:氧化皮和銹跡

水洗槽:沖洗殘留化學藥劑

2.磷化處理單元

磷化槽:主反應區,金屬浸泡或噴淋磷化液,生成轉化膜

溫度與濃度控制:通過傳感器和自動加藥系統維持工藝參數穩定

3.后處理單元

封閉/鈍化槽:增強磷化膜耐腐蝕性

烘干系統:熱風或紅外烘干,避免水痕殘留

4.自動化系統

輸送裝置:傳送帶、機械臂或懸掛鏈,精細控制工件移動

PLC控制:集成溫控、液位監測、流程時序管理

數據監控:實時記錄工藝參數,支持遠程操作與故障診斷

三、工作流程

上料 → 脫脂 → 水洗 → 酸洗 → 水洗 → 表調(調整表面活性)→ 磷化 → 水洗 → 鈍化 → 烘干 → 下料。

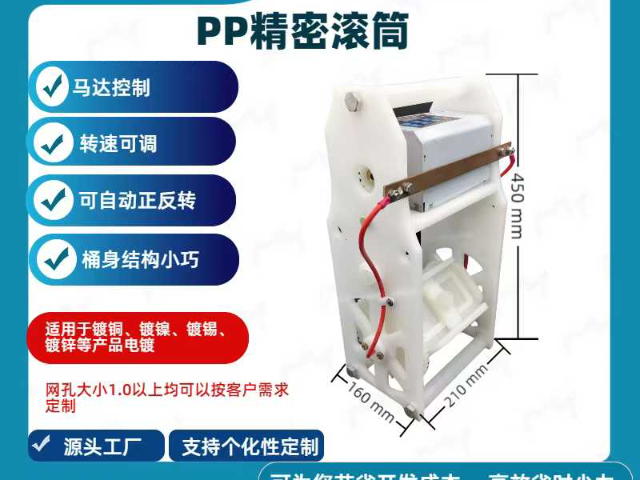

滾鍍機滾筒采用聚氯乙烯材質打孔設計,確保電解液流通,配合變頻電機調節轉速,保障小件鍍層均勻。福建電鍍設備運輸價

全自動龍門電鍍生產線控制箱

是電鍍自動化生產系統的控制單元,主要用于協調龍門機械手、電鍍槽、電源系統、液位/溫度傳感器等設備的運行,確保電鍍工藝精細執行。

特性說明:主要電器采用西門子及三菱PLC、歐姆龍、富士電器等品牌,每一臺行車可自動、半自動轉換,開放式自由程序選擇,智能控制管理,在電腦和人機界面觸摸屏對數據實時處理及進行有效監控,設計科學合理、緊湊、自動化程度高;用于ABS塑料、汽車、五金、電子、衛浴、燈飾家電等行業 重慶便攜式電鍍設備掛具設計作為電鍍設備附件,采用導電性能優異的銅合金或不銹鋼,減少接觸電阻以保障電流均勻傳導。

三筒式電阻電容全自動滾鍍設備

是為電阻、電容等微型電子元件設計的自動化電鍍裝置,通過三滾筒協同作業與全流程智能控制,實現高效、高精度鍍層加工。要點:

1.結構與原理

三滾筒系統:

三個滾筒可同步處理不同工藝或元件(如電阻鍍錫、電容鍍銀),或聯動提升產能。滾筒采用PP/PVC等耐腐蝕材質,內部防碰撞分區設計,減少微小元件(如貼片電阻0201)的損傷風險

全自動控制:

集成PLC/工業電腦系統,自動完成上料、電鍍、清洗、烘干流程。通過傳感器實時監控鍍液溫度、pH值及電流密度,動態調節參數

電鍍優化:

多級過濾與溫控裝置確保鍍液穩定性;多點陰極導電技術適配電阻引腳、電容電極的復雜接觸需求

2.優勢

高效靈活:三滾筒并行作業,產能較單筒提升50%以上,可同時處理多規格元件或多鍍種

鍍層高一致性:滾筒勻速旋轉結合智能調控,確保微小元件表面鍍層均勻

低損耗率:防摩擦結構+精細轉速控制,元件破損率低于0.1%

3. 應用與要點

典型場景:

電阻類:金屬膜電阻端頭鍍錫、高精度電阻鍍金

電容類:鋁電解電容電極鍍銅、MLCC電容鍍鎳抗氧化

關鍵注意:

按元件尺寸匹配滾筒孔徑,防止漏料

定期檢測鍍液金屬離子濃度,避免雜質影響鍍層導電性

維護自動傳輸系統,減少卡料風險。

電鍍廢氣處理抽風設備分類:

按工作原理及結構分類:

離心風機:風壓高、風量較大,適用于需要克服較大阻力

軸流風機:具有風量大、風壓低的特點。適合在對通風量需求大、阻力較小的環境

屋頂風機:安裝于電鍍車間屋頂,可直接將車間內廢氣排至室外。其優點是不占室內空間,安裝簡便

防爆風機:針對電鍍廢氣含易燃易爆氣體(如有機溶劑揮發氣)的情況設計,采用特殊防爆結構與材料,防止運行中產生電火花引發炸掉,保障生產安全

按材質及防腐特性分類

玻璃鋼風機:處理電鍍過程中產生的強腐蝕性酸堿廢氣,且質量較輕、強度較高、使用壽命長

不銹鋼風機:用于對耐腐蝕有一定要求且廢氣中顆粒物磨損性較強的電鍍廢氣抽取

防腐涂層或特殊防腐工藝處理的普通金屬風機:抽風設備搭配集氣罩、通風管道等部件,組成完整的抽風系統,將電鍍廢氣高效收集并輸送至后續處理設備,如酸霧凈化塔、活性炭吸附裝置等。

電鍍廢氣處理抽風設備的組成:

自動線線外連接抽風系統

PP抽風管連接,抽風連接口采用方形變通連接室外抽風系統

可根據不同種類廢氣和不同排放量以及現場情形適當設計制,并負責安裝調試,抽風效果好

適用于氧化、電鍍、涂裝、印刷等行業多種堿性、有毒氣體抽排(退掛、除銹等)

噴淋式電鍍設備利用高壓噴頭將電解液均勻噴灑在工件表面,加速離子交換,提高電鍍效率,形狀復雜的工件。

電鍍設備的組成

1.電解電源系統

提供穩定直流電,通常采用高頻開關電源或硅整流器,電壓范圍0-24V,電流可調至數千安培,滿足不同鍍種需求。

2.電解槽體結構

耐腐蝕材質槽體(如PP/CPVC/PVDF),尺寸設計依據生產需求,典型容積0.5-10m3,配置防滲漏雙層結構。

3.電極系統

陽極組件:可溶性金屬(如鎳板)或不溶性陽極(鈦籃+金屬球),配置陽極袋防止雜質擴散

陰極掛具:定制化設計,確保工件均勻受鍍,接觸電阻<0.1Ω

4.工藝控制系統

溫控精度±1℃,流量控制誤差<5%

在線pH監測(±0.1精度)

安培小時計控制鍍層厚度

設備分類與技術參數

類型 適用場景 產能(㎡/h) 厚度均勻性 典型配置

掛鍍線 精密零部件 0.5-2 ±5% 多工位龍門架,PLC控制 滾鍍系統 小件批量處理 3-8 ±15% 六角滾筒,變頻驅動 連續電鍍線 帶材/線材 10-30 ±8% 張力控制+多槽串聯 選擇性電鍍 局部強化 0.1-0.5 ±3% 數控噴射裝置,微區控制 刷鍍設備通過手持導電筆局部涂覆電解液,適用于機械零件磨損修復或特殊形狀工件的局部電鍍。超硬鍍層電鍍設備周邊產業

廢水處理設備分類收集含鉻、鎳等廢水,經化學沉淀、離子交換處理,確保重金屬達標排放。福建電鍍設備運輸價

電鍍生產線其組成部分圍繞 “前處理→電鍍處理→后處理→輔助控制” 具體如下:

一、工藝處理系統

1. 前處理設備

除油裝置:

化學除油槽:使用堿性溶液或表面活性劑,去除工件表面油污。

電解除油槽:通過電化學作用強化除油效果,分陽極除油(適用于鋼鐵件)和陰極除油(適用于鋁、銅等易腐蝕金屬)。

酸洗 / 活化設備:

酸洗槽-活化槽-水洗槽

2.電鍍處理設備

鍍槽主體:

按電鍍方式分類:

掛鍍槽:用于中大件或精密件

滾鍍機:用于小尺寸、大批量工件(如螺絲、電子元件)

連續鍍設備:針對帶狀 / 線狀工件(如鋼帶、銅線)

槽體材料:根據電解液性質選擇

3. 后處理設備

清洗系統:多級水洗(冷水洗、熱水洗),去除鍍層表面殘留電解液,防止腐蝕。

鈍化 / 封閉裝置:

鈍化槽:通過鉻酸鹽、無鉻鈍化劑等形成保護膜(如鍍鋅后的藍白鈍化、五彩鈍化),提高耐腐蝕性。

封閉槽:用于多孔鍍層(如陽極氧化膜),通過熱水封閉或有機涂層封閉,增強膜層致密性。

干燥設備:

熱風干燥箱:適用于小件批量干燥,溫度可控(50~150℃)。

離心干燥機:滾鍍后工件甩干(滾筒直接接入,快速去除表面水分)。

特殊處理:如鍍后拋光(機械或電解拋光)、涂油(防銹)等。 福建電鍍設備運輸價

- 河南最小孔徑 盲孔產品電鍍設備 2025-10-13

- 湖北隨州電子元器件電鍍設備 2025-10-13

- 廢液電鍍過濾機設備 2025-10-13

- 深圳半自動電鍍生產線哪家強 2025-10-13

- 加工電鍍設備供應商 2025-10-13

- 廣西電鍍設備供應商家 2025-10-13

- 湖北隨州電鍍設備供應商 2025-10-13

- 河南連續電鍍設備 2025-10-13

- 電鍍溶液電鍍過濾機報價 2025-10-13

- 浙江國內實驗電鍍設備 2025-10-13

- 河南進口立體倉庫電話 2025-10-13

- 武漢網帶流水線多少錢 2025-10-13

- 南昌切割機配件 2025-10-13

- 江蘇節能干式復合機報價 2025-10-13

- 上海非開挖紫外線光固化玻璃纖維軟管價格 2025-10-13

- 徐匯區購買曲奇餅干機規格尺寸 2025-10-13

- 普陀區好的聚乙烯纏繞結構壁管有幾種 2025-10-13

- 湖北機械工業設備維修規格 2025-10-13

- 徐州直銷隔膜廂式壓濾機廠家現貨 2025-10-13

- 天津循環泵報價 2025-10-13