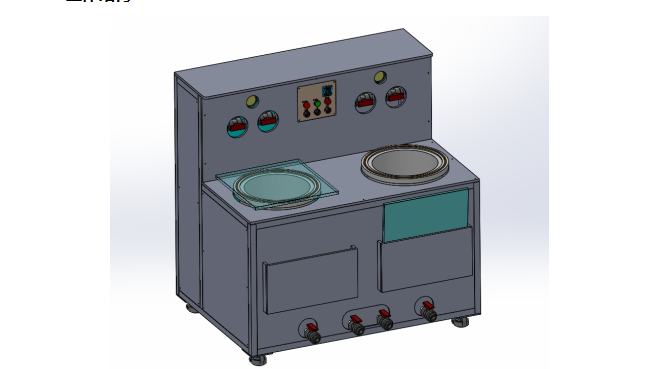

定制化盲孔產品電鍍設備

真空除油設備采用雙真空室串聯設計,前級室完成油污剝離與溶劑回收,后級室進行高溫(120-150℃)真空干燥,整個流程實現全自動化,處理效率較傳統單室設備提升 60%,適用于批量生產的汽車零部件工廠。

在海洋工程裝備制造中,真空除油設備通過高壓(50-80bar)旋轉噴頭與真空吸嘴協同作業,可深海閥門、鉆井平臺部件表面附著的重質原油及生物膜,其鹽霧試驗表明處理后工件防腐壽命延長 3-5 年。

真空除油設備配置在線油分濃度監測儀,通過紅外光譜分析實時檢測清洗液污染程度,當油分濃度超過 5% 時自動觸發溶劑再生程序,確保連續生產過程中清洗效果的穩定性,降低人工干預頻率。 一鍵式換液,維護時間縮短 80%!定制化盲孔產品電鍍設備

真空除油設備環保升級的技術支撐:

相較于傳統化學清洗工藝,真空除油技術減少 90% 以上的危化品使用。某汽車零部件工廠改造后,每年減少 120 噸三氯乙烯排放。設備配備的活性炭吸附裝置可將 VOCs 排放量控制在 5mg/m3 以下,遠低于國家《大氣污染防治行動計劃》限值。

智能控制系統的創新設計

新一代設備搭載 AI 視覺檢測模塊,通過 3D 掃描實時生成部件表面油污分布熱圖。系統自動調整真空度、溶劑濃度和處理時間,使復雜曲面的除油效率提升 60%。數據平臺支持 MES 系統對接,實現全流程可追溯管理。 耐高溫盲孔產品電鍍設備盲孔內壁油污在真空狀態下沸點降低,配合溶劑實現汽化分離,清潔精度可達 Ra0.01μm。

如何選擇適合的真空除油設備?

一、選型決策矩陣

1. 必選項篩選

真空度:根據零件最小孔徑確定(如孔徑<0.3mm 需 - 0.095MPa 以上)。

罐體尺寸:按比較大工件尺寸 + 20% 空間設計(避免碰撞)。

防爆等級:使用易燃脫脂劑時需選 ATEX 認證設備(如電子行業)

2. 增值功能

選擇在線監測:配置電導率傳感器(實時監控漂洗效果)。

自動上下料:集成機器人系統(適合日均處理>5000 件的產線)。

廢液回收:內置蒸餾裝置(降低危廢處理成本 30% 以上)。

二、增值功能選擇

1.在線監測:配置電導率傳感器(實時監控漂洗效果)。

2.自動上下料:集成機器人系統(適合日均處理>5000 件的產線)。

3.廢液回收:內置蒸餾裝置(降低危廢處理成本 30% 以上)。

如何選擇適合的真空除油設備?

針對行業定制化方案的選擇:

1. 航空航天領域

選擇具備 ISO 13009 認證的設備,配置 HEPA 過濾系統(控制顆粒污染)。推薦使用真空超聲波 + 等離子體復合清洗(去除納米級污染物)。

2. 醫療器械行業

罐體材質需為 316L 不銹鋼(符合 FDA 標準),采用雙機械密封防止泄漏。集成微生物檢測模塊(如 ATP 熒光檢測儀)。

3. 電子元件行業配置

真空度梯度控制系統(分步降壓防止元件炸裂)。選用無磷環保脫脂劑(滿足 RoHS 指令)。 盲孔產品因結構復雜易藏污納垢,真空除油技術可實現 360° 無死角滲透,確保精密部件表面達到超凈標準。

盲孔加工技術的突破瓶頸

在精密制造領域,盲孔結構因其獨特的空間約束特性,成為衡量加工精度的重要指標。傳統機械鉆孔工藝在0.3mm以下孔徑時,易產生毛刺、孔壁不規整等問題。隨著半導體封裝、微型傳感器等領域的需求升級,負壓輔助加工技術的引入,使盲孔加工精度提升至±5μm以內,有效解決了深徑比超過10:1的技術難題。

負壓環境的物理作用機制

在真空負壓環境下(10^-3Pa量級),材料去除過程產生的熱量可通過分子熱傳導快速消散。研究表明,該環境下刀具磨損速率降低40%,加工表面粗糙度Ra值從0.8μm優化至0.2μm。負壓氣流還能實時切削碎屑,避免二次污染,特別適用于生物醫學植入體等潔凈度要求嚴苛的場景。

配備真空度自動補償系統,在處理深徑比 10:1 盲孔時維持穩定的滲透壓力。四川醫療器械盲孔產品電鍍設備

傳統工藝返工 20%,真空除油 0 補鍍!定制化盲孔產品電鍍設備

盲孔產品電鍍前處理?是電鍍過程中的一個重要環節,其主要目的是:

修整工件表面,去除工件表面的油脂、銹皮、氧化膜等,為后續的鍍層沉積提供所需的工件表面。

長期生產實踐證明,如果金屬表面存在油污等有機物質,雖有時鍍層亦可沉積,但總因油污“夾層”使電鍍層的平整程度、結合力、抗腐蝕能力等受到影響,甚至沉積不連續、疏松,乃至鍍層剝落,使喪失實際使用價值。因此,鍍前的除油成為一項重要的工藝操作。

除油劑的組成

根據油脂的種類和性質,除油劑包含兩種主體成分,堿類助洗劑和表面活性劑。

定制化盲孔產品電鍍設備

- 上海盲孔產品電鍍設備盲孔產品應用 2025-10-14

- 湖南電鍍設備生產線 2025-10-14

- 廣東好的實驗電鍍設備 2025-10-14

- 深圳滾鍍電鍍生產線源頭廠家 2025-10-14

- 安徽盲孔產品電鍍設備盲孔產品填孔 2025-10-14

- 湖北電鍍設備廠家直銷 2025-10-14

- 自清洗電鍍過濾機報價 2025-10-14

- 山東選擇性電鍍盲孔產品電鍍設備 2025-10-14

- 廣東深圳全自動滾鍍電鍍生產線規格 2025-10-14

- 鍍鋅電鍍過濾機廠家直銷 2025-10-14

- 浦東新區購買氣動元件哪個好 2025-10-14

- 山西全自動柔性振動盤 2025-10-14

- 河北精密小型激光切管機加工 2025-10-14

- 舟山穿孔機報價 2025-10-14

- 高新區低溫彈簧加熱圈服務熱線 2025-10-14

- 浙江氣動截止閥品牌 2025-10-14

- 海安LNG燃料變壓吸附制氮廠 2025-10-14

- 重慶鋰電池廠家推薦 2025-10-14

- 鋁合金數控雙頭車床加工 2025-10-14

- 槽形混合機安裝 2025-10-14