江蘇電鍍設備

被動元器件在電鍍設備行業的發展趨勢

1.高精度與自動化:

引入AI視覺檢測,實時監控鍍層均勻性,自動調整工藝參數。

電鍍設備與前后道工序(如激光調阻、包封)集成,形成全自動產線。

2.綠色電鍍技術:

推廣無氰電鍍、低COD(化學需氧量)鍍液,減少廢水處理成本。

開發脈沖電鍍技術,降低金屬消耗量(節約30%以上)。

3.新型鍍層材料:

納米復合鍍層(如Ni-PTFE)提升耐磨性,適用于高頻電感。

低溫電鍍工藝適配柔性基板(如可穿戴設備用薄膜電容)。 廢氣處理設備配套槽邊吸氣罩與洗滌塔,中和電鍍過程中揮發的酸堿廢氣,符合環保排放要求。江蘇電鍍設備

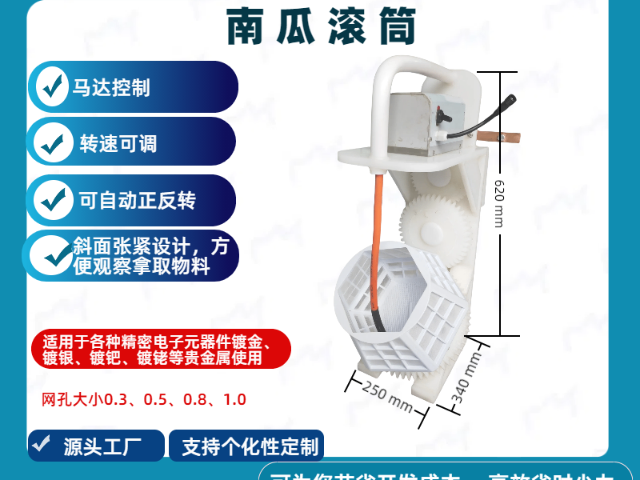

除油超聲波清洗機設備特點:槽體設計為全不銹鋼結構,整體美觀大方,采用SUS304/316L不銹鋼板成型,堅固耐用。功能完善,安裝簡單方便,易操作,安全可靠。采用質量換能器和獨特發生器,超聲強勁有力,搭配日本震頭,確保清洗力強且經久耐用。配備自動溫控加熱裝置,溫控范圍為室溫~100℃。超聲波槽體與發生器分體,功率、時間可調,使用及保養便捷。超聲波頻率可選:28KHZ、40KHZ、68KHZ、80KHZ、120KHZ、135KHZ等。支持按客戶需求定制規格尺寸。適用行業:五金、電鍍、鐘表、眼鏡、玻璃、光電、電子等多行業的除油除蠟污垢場景。全自動電鍍設備工件籃設備用于籃鍍工藝,網孔大小根據工件尺寸定制,兼顧電解液流通性與防止小件掉落。

全自動龍門電鍍生產線控制箱

是電鍍自動化生產系統的控制單元,主要用于協調龍門機械手、電鍍槽、電源系統、液位/溫度傳感器等設備的運行,確保電鍍工藝精細執行。

特性說明:主要電器采用西門子及三菱PLC、歐姆龍、富士電器等品牌,每一臺行車可自動、半自動轉換,開放式自由程序選擇,智能控制管理,在電腦和人機界面觸摸屏對數據實時處理及進行有效監控,設計科學合理、緊湊、自動化程度高;用于ABS塑料、汽車、五金、電子、衛浴、燈飾家電等行業

電鍍前處理廢氣設備有哪些?

集氣罩:根據前處理設備形狀、廢氣散發特點定制,如槽邊側向集氣罩等,可高效收集廢氣,常見材質有 PP 等耐腐蝕材料 。

通風管道:多選用耐腐蝕的 PP 材質,用于連接抽風設備各部件,將廢氣輸送至處理設備,其設計需考慮廢氣流量、阻力等因素 。

引風機:常安裝在輸送通道出風口處,為廢氣的抽取和輸送提供動力 ,可根據實際需求選擇不同規格和性能的引風機。

此外,一些抽風裝置還可能配備過濾處理箱、活性炭吸附網板等,用于對廢氣進行初步過濾、吸附,減少大顆粒雜質等對風機的損害 。 耐溫設備針對高溫電鍍工藝(如黑色氧化處理),槽體采用耐高溫 FRP 材質,耐受 100℃以上藥液長期侵蝕。

電鍍滾鍍機與電鍍生產線的關系對比:滾鍍機 vs 其他電鍍設備(在生產線中的差異)

對比項 滾鍍機 掛鍍設備 連續鍍設備(如鋼帶鍍) 適用工件 小尺寸、大批量 中大尺寸、精密件 連續帶狀或線狀工件銅線) 鍍層均勻性 良好(動態翻滾減少屏蔽) 優(單件懸掛,無遮擋 ) 高(勻速傳動,電解液穩定) 產能 極高(單次處理數千件) 中(單件或小批量) 超高(連續生產,24 小時不停機)人工干預 低(滾筒自動上下料) 高(需人工掛卸工件) 低(全自動收放卷) 在生產線中的角色 小件批量處理設備 大件 / 精密件處理設備 連續材料處理設備 滾鍍后的離心甩干設備內置防滑襯墊,高速旋轉時固定工件,避免碰撞損傷并加速脫水。深圳高速電鍍設備

納米鍍層設備通過超聲攪拌與脈沖電源結合,制備微米級致密鍍層,滿足航空航天部件的超高防腐需求。江蘇電鍍設備

電鍍自動線是通過自動化設備實現連續生產的電鍍系統,主要類型及特點如下:

主流自動線類型

1.龍門式自動線

結構:多工位龍門機械手驅動,PLC控制

特點:精度高(±0.1mm),適用于精密件(如汽車部件、電子接插件)

產能:單線日處理量可達5000-10000件

2.環形垂直升降線

結構:環形軌道+升降機,連續循環作業

特點:節拍快(20-40秒/掛),適合中小型工件(如五金件、衛浴配件)

優勢:占地小,能耗低(節電30%以上)

3.滾鍍自動線

結構:六角滾筒+變頻驅動,批量處理小型零件(螺絲、紐扣)

參數:滾筒轉速3-10rpm,裝載量50-200kg/批

鍍層均勻性:±15%,效率達8㎡/h

4.連續電鍍線

類型:帶材/線材電鍍(如PCB銅箔、銅線)

技術:張力控制+多槽串聯,速度可達10-30m/min

精度:鍍層厚度偏差<5%

5.機器人電鍍線

配置:六軸機器人+視覺定位

系統應用:復雜曲面工件(汽車輪轂、航空部件)

優勢:柔性生產,支持多品種切換

應用領域

汽車:鍍鋅螺栓、輪轂鍍鉻

電子:PCB微孔鍍銅、連接器鍍金

五金:衛浴配件鍍鎳、鎖具鍍鋅 江蘇電鍍設備

- 河南最小孔徑 盲孔產品電鍍設備 2025-10-13

- 湖北隨州電子元器件電鍍設備 2025-10-13

- 廢液電鍍過濾機設備 2025-10-13

- 深圳半自動電鍍生產線哪家強 2025-10-13

- 加工電鍍設備供應商 2025-10-13

- 廣西電鍍設備供應商家 2025-10-13

- 湖北隨州電鍍設備供應商 2025-10-13

- 河南連續電鍍設備 2025-10-13

- 電鍍溶液電鍍過濾機報價 2025-10-13

- 浙江國內實驗電鍍設備 2025-10-13

- 河南進口立體倉庫電話 2025-10-13

- 武漢網帶流水線多少錢 2025-10-13

- 南昌切割機配件 2025-10-13

- 江蘇節能干式復合機報價 2025-10-13

- 上海非開挖紫外線光固化玻璃纖維軟管價格 2025-10-13

- 徐匯區購買曲奇餅干機規格尺寸 2025-10-13

- 普陀區好的聚乙烯纏繞結構壁管有幾種 2025-10-13

- 湖北機械工業設備維修規格 2025-10-13

- 徐州直銷隔膜廂式壓濾機廠家現貨 2025-10-13

- 天津循環泵報價 2025-10-13