蕪湖泡沫陶瓷爐膛材料報價

95瓷與99瓷泡沫陶瓷爐膛材料成本與市場應用規模的差距明顯,反映出兩者的定位差異。99瓷的原料成本是95瓷的3~4倍(高純氧化鋁粉體價格遠高于工業級),加上高溫燒結的能耗成本,成品價格可達95瓷的2~2.5倍。市場份額方面,95瓷因性價比優勢占據70%以上的通用高溫爐膛市場,尤其在中小型工業窯爐改造中應用普遍。99瓷則集中在不錯細分領域,2023年市場占比約15%,主要服務于航空航天、半導體等對材料性能要求嚴苛的行業,且多依賴定制化生產,標準化產品較少。氧化鋯泡沫陶瓷爐膛材料需摻氧化釔穩定,可耐2000℃超高溫環境。蕪湖泡沫陶瓷爐膛材料報價

氣氛調節功能是泡沫陶瓷爐膛材料在ITO靶材燒結中的關鍵作用。ITO靶材燒結多在氧氣氣氛中進行(氧分壓0.1~0.5MPa),以抑制In?O?的分解。泡沫陶瓷的開孔結構允許氧氣均勻滲透到靶材周圍,孔隙的連通性確保爐內氧氣分壓一致,避免局部缺氧導致靶材出現缺氧相。材料本身的氧擴散系數低,高溫下不消耗氧氣,也不與氧氣發生反應,維持爐內氣氛穩定性。對于摻雜其他元素(如Zn、Ga)的ITO靶材,泡沫陶瓷的化學惰性可避免與摻雜元素反應,保障靶材的摻雜均勻性。蘇州工業窯爐泡沫陶瓷爐膛材料多少錢泡沫陶瓷爐膛材料適配多種爐型,是高溫爐膛輕量化、節能化的關鍵材料。

多個行業因HT1800泡沫陶瓷爐膛材料的特性而受益。在精細陶瓷燒結領域,如95%-99%Al?O?陶瓷、ZrO?陶瓷的燒制,材料的高純度避免了雜質引入,保障陶瓷制品的高致密度與穩定性能。耐火材料煅燒時,其優異的耐溫性與耐侵蝕性,可抵抗高溫熔渣與氣流沖刷,延長爐膛使用壽命。在稀土氧化物粉體煅燒中,HT1800能維持穩定高溫,促進粉體充分反應,提高產品質量。貴金屬熔煉過程里,材料不承受高溫,還能抵御金屬液的侵蝕,保證熔煉環境的純凈,提升貴金屬純度。此外,在藍寶石等單晶生長與退火工藝中,精細的溫度控制與無污染特性,助力獲得高質量的單晶產品。

純氧化鋁泡沫陶瓷爐膛材料的重心性能聚焦于超高溫環境下的穩定性。其長期使用溫度可達1700~1800℃,短期可耐受2000℃以上的瞬時高溫,在1800℃下連續運行1000小時后,結構完整性仍能保持90%以上,遠優于低純度氧化鋁材料。導熱系數在常溫下約為0.2~0.3W/(m?K),高溫下(1000℃)升至0.4~0.5W/(m?K),雖略高于莫來石泡沫陶瓷,但在超高溫區間的隔熱穩定性更優。機械性能方面,常溫抗壓強度為3~6MPa,高溫下(1600℃)強度保留率達70%以上,足以滿足爐膛內襯的結構支撐需求,且化學穩定性極強,耐熔融金屬(如鋁、銅、鎳)、酸性氣體侵蝕,在含氟或強堿氣氛中會緩慢劣化。泡沫陶瓷爐膛材料生產過程環保,無有毒氣體排放,符合綠色標準。

99瓷泡沫陶瓷爐膛材料的適用場景集中在超高溫精密熱處理領域,如藍寶石晶體生長爐內襯,其高純度特性可避免雜質污染晶體;在航空航天材料燒結爐中,能承受1800℃的高溫燒結環境,且多孔結構有助于爐內氣氛均勻分布。在貴金屬熔煉爐中,該材料耐熔融金屬侵蝕的特點可延長內襯使用壽命。但由于成本較高(約為普通高鋁泡沫陶瓷的3~5倍),且重量大于輕質莫來石材料,在中小型工業窯爐中應用受限,主要服務于不錯制造領域的特種高溫設備。泡沫陶瓷爐膛材料熱導率隨溫度變化小,確保不同工況下隔熱穩定。佛山長晶爐泡沫陶瓷爐膛材料多少錢

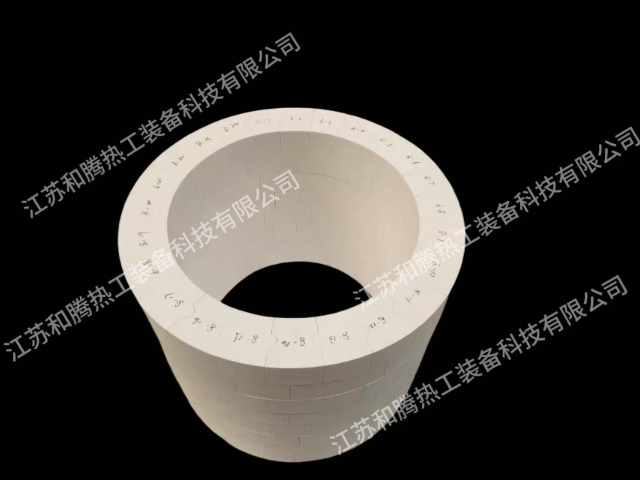

大尺寸爐膛采用拼接工藝,泡沫陶瓷爐膛材料接縫需用高溫粘結劑密封。蕪湖泡沫陶瓷爐膛材料報價

成本與性能的平衡是ITO靶材泡沫陶瓷爐膛材料的應用考量重點。99%氧化鋁泡沫陶瓷的成本約為普通95%氧化鋁材料的1.5~2倍,但因能提升ITO靶材的成品率(從70%提升至90%以上),綜合效益更優。采用梯度結構設計(表層99%氧化鋁、內層95%氧化鋁)的泡沫陶瓷,可在保證表面純度的同時降低成本約15%,已在部分生產線得到應用。隨著ITO靶材向大尺寸(≥1200mm)發展,泡沫陶瓷的大型化成型技術(如等靜壓成型)逐步成熟,可生產一體成型的大型爐膛內襯,減少接縫帶來的熱場波動,進一步適配不錯靶材的生產需求。蕪湖泡沫陶瓷爐膛材料報價

- 合肥鍋爐爐膛耐火材料多少錢 2025-10-13

- 安徽氧化鋁陶瓷高溫爐膛材料批發價格 2025-10-13

- 北京箱式爐高溫爐膛材料定制價格 2025-10-13

- 濟南單晶生長爐泡沫陶瓷爐膛材料廠家 2025-10-13

- 合肥微波加熱爐泡沫陶瓷爐膛材料定制廠家 2025-10-13

- 天津小車窯爐膛耐火材料定制廠家 2025-10-13

- 登封鐘罩爐爐膛耐火材料 2025-10-13

- 廣州小車窯高溫爐膛材料售價 2025-10-13

- 合肥多孔爐膛耐火材料定制 2025-10-13

- 佛山95瓷高溫爐膛材料哪家好 2025-10-13

- 廣東預應力空心樓蓋和鋼筋桁架組合商場密肋 2025-10-13

- 太倉優勢機電工程聯系方式 2025-10-13

- 海陵區新能源幕墻工程 2025-10-13

- 成都飾面板材定制電話 2025-10-13

- 珠海附近別墅庭院設計工作室 2025-10-13

- 金山區本地交通標線廠家供應 2025-10-13

- 北京全鋼陶瓷防靜電地板價格 2025-10-13

- 吉林 中小學人造草坪預算 2025-10-13

- 云南止漿條批發價格 2025-10-13

- 臺州螺紋式無縫鋼管出廠價格 2025-10-13