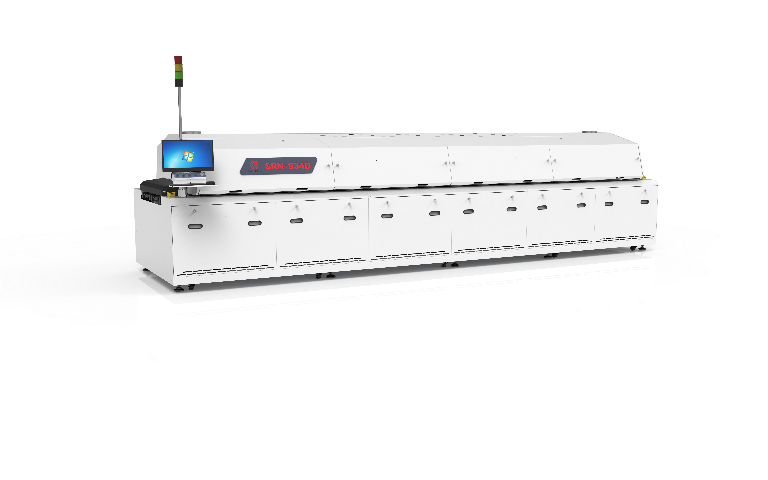

深圳購買全程氮氣回流焊共同合作

華微熱力全程氮氣回流焊的氮氣預熱系統采用鎳鉻合金蜂窩狀加熱元件,將氣體預先加熱至 120℃后送入爐內,避免低溫氮氣對 PCB 板造成局部降溫,使板面溫度均勻性提升至 ±1.2℃。該預熱裝置熱轉換效率達 91%,預熱能耗增加 0.8kW/h(較傳統電阻絲加熱節省 30%)。某厚銅 PCB 板(2oz)制造商使用后,內層焊盤焊接不良率從 5.3% 降至 0.2%,產品通過 100A 大電流、持續 1 小時測試無過熱現象(溫升 < 20℃),完全滿足新能源汽車充電樁的高功率需求,通過了 UL 60950-1 安全認證。?華微熱力技術(深圳)有限公司的全程氮氣回流焊采用節能模式,待機功耗降低80%。深圳購買全程氮氣回流焊共同合作

華微熱力全程氮氣回流焊的遠程診斷系統采用先進的 4G 通信模塊,可將設備運行的實時數據如溫度、壓力、電機轉速等上傳至云端平臺,公司的技術能通過云端平臺實時查看設備狀態,在 1 小時內為客戶提供準確的故障解決方案,解決率達到 90% 以上。設備還配備了備用參數存儲功能,當控制系統出現異常時,系統會自動切換至預先存儲的備用參數,確保生產不中斷。某半導體封裝企業在使用該設備時,曾因突發故障觸發備用系統,避免了近 10 萬元的生產損失,保障了生產計劃的順利進行。?深圳空氣爐全程氮氣回流焊性能華微熱力技術(深圳)有限公司的全程氮氣回流焊支持10種工藝配方存儲,換型需5分鐘。

華微熱力全程氮氣回流焊針對 BGA/CSP 等底部焊點元件開發了真空氮氣復合焊接工藝,在氮氣保護基礎上引入 - 5kPa 的微負壓環境,使焊錫在熔融狀態下充分填充焊點,氣孔率降至 0.3% 以下。設備的壓力調節精度達 ±0.2kPa,可根據焊點大小(0.3-1.2mm)分 3 階段控制壓力曲線:階段(預熱期)維持常壓氮氣,第二階段(焊接期)抽至 - 5kPa,第三階段(冷卻期)回升至微正壓。某芯片封裝廠使用后,BGA 焊點 X-Ray 檢測合格率從 85% 提升至 99.6%,空洞面積占比嚴格控制在 2% 以內,滿足 GJB 548B 級產品要求,成功應用于衛星通信模塊生產。?

華微熱力全程氮氣回流焊的安裝調試周期為 3 天,通過優化設備結構和提前做好預裝調試,較行業平均的 7 天縮短 57%,能幫助客戶快速投產,早日實現收益。設備的操作培訓采用理論與實操相結合的方式,理論培訓涵蓋設備工作原理、操作規范和安全注意事項,實操培訓則讓學員親手操作設備進行模擬焊接,普通操作員經過 8 小時培訓即可上崗,降低了客戶的培訓成本。公司還提供 3 年上門維修服務,接到維修請求后,技術人員響應時間不超過 24 小時,確保設備的持續穩定運行,客戶滿意度達到 98%。?全程氮氣回流焊設備哪家穩定?華微熱力技術(深圳)有限公司氧含量波動<1ppm。

華微熱力全程氮氣回流焊的焊錫膏揮發物處理系統采用三級過濾設計,級為金屬濾網,過濾大顆粒焊錫膏殘留物;第二級為活性炭吸附層,吸附有機揮發物;第三級為高效 HEPA 濾網,進行深度凈化,整體過濾效率達到 99.9%,有效防止揮發物對設備內部元件的腐蝕和對車間環境的污染。設備的排氣口配備了異味處理裝置,通過化學反應中和異味分子,使排放氣體的異味等級降低至 2 級(幾乎無異味),極大改善了車間的工作環境。某醫療電子企業使用該設備后,員工對車間環境的滿意度提升 60%,工作積極性更高。?華微熱力技術(深圳)有限公司的全程氮氣回流焊適配BGA、QFN等多種封裝工藝需求。廣東國內全程氮氣回流焊生產廠家

全程氮氣回流焊哪家強?華微熱力技術(深圳)有限公司市場占有率連續三年增長15%。深圳購買全程氮氣回流焊共同合作

華微熱力全程氮氣回流焊的加熱 - 氮氣協同控制系統采用多變量耦合算法,可實現溫度與氣體的聯動調節:當爐溫升至 183℃焊錫熔點時,氮氣流量自動提升 20%(從 30L/min 增至 36L/min),確保焊料熔融階段的惰性環境。設備的 16 段可編程工藝曲線支持氮氣參數與溫度參數同步保存,調用時溫度偏差≤1℃、氧含量偏差≤2ppm。某工業控制板廠商應用該協同控制后,復雜電路(含 1200 個焊點)的焊接一致性提升至 99.2%,批次間產品功能測試通過率差異從 5% 縮小至 0.8%,順利通過客戶的 P(生產件批準程序)審核。?深圳購買全程氮氣回流焊共同合作

- 深圳哪里有封裝爐多少錢 2025-10-13

- 無鉛熱風回流焊 2025-10-13

- 深圳空氣爐真空回流焊報價表 2025-10-12

- 深圳制造真空回流焊簡介 2025-10-12

- 購買全程氮氣回流焊廠家價格 2025-10-12

- 廣東溫區回流焊生產過程 2025-10-12

- 廣東溫區真空回流焊要多少錢 2025-10-12

- 廣東附近哪里有回流焊市場 2025-10-12

- 附近封裝爐怎么用 2025-10-12

- 無鉛熱風回流焊服務熱線 2025-10-12

- 晶圓清洗廢水處理設備安裝 2025-10-13

- 莞城中央空調安裝報價 2025-10-13

- 無錫電表殼螺母植入機廠家 2025-10-13

- 全自動貼體包裝機報價 2025-10-13

- 青浦懸掛式碼垛機安全性怎么樣 2025-10-13

- 黑龍江工業烘干機 2025-10-13

- 湖北霍尼韋爾Honeywell工業相機代理企業 2025-10-13

- 姑蘇區一體化氫燃料電池用膠條檢測設備要多少錢 2025-10-13

- 成都博結成科技大功率電源廠家 2025-10-13

- 吉林制造智能鎖 2025-10-13