江蘇差壓型壓力變送器

變送器的目標是與控制系統無縫對接,因此通信協議的標準化至關重要。傳統模擬變送器采用4-20mA+HART的組合方案:4mA象征量程下限,20mA象征上限,HART協議則通過疊加1200Hz的頻率信號實現數字通信,支持設備地址設置、故障診斷等功能。隨著工業4.0推進,全數字變送器逐漸成為主流,其支持Modbus、Profibus-PA、Foundation Fieldbus等現場總線協議,或以太網協議,可實現多設備組網與實時數據共享。在物聯網場景下,部分變送器還集成了無線模塊(如LoRa、NB-IoT),直接將數據上傳至云端平臺,為遠程監控與預測性維護提供可能。例如,智慧水務系統中,液位變送器通過無線傳輸實時數據,系統可自動觸發水泵啟停,避免溢流或干燒。鍋爐運作時,變送器持續檢測水位高低。江蘇差壓型壓力變送器

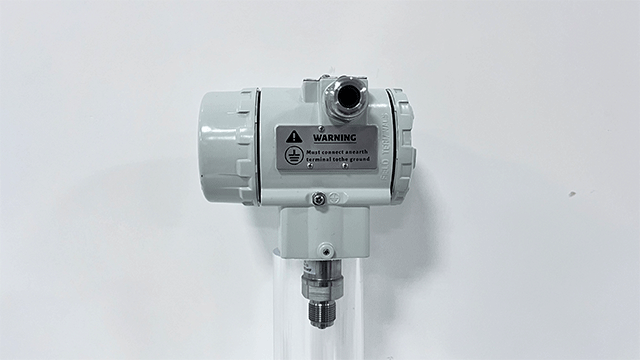

變送器

在現代工業與智能化生活中,變送器作為連接物理世界與數字系統的重要設備,其類型正隨著技術進步與應用場景的拓展而日益豐富。從傳統的壓力、溫度變送器,到新興的多參數集成與無線智能變送器,不同類型的產品通過差異化設計,滿足了能源、化工、醫療、農業等領域的精確測量需求。變送器的分類方式多樣,既可按測量參數劃分為壓力、溫度、流量等類型,也可依據輸出信號分為模擬與數字變送器,或按結構特點區分為一體式與分體式。本文將從應用很普遍的幾大類別出發,解析變送器的技術特性與典型場景,揭示其如何通過專業化分工推動各行業數字化轉型。浙江差壓型壓力變送器生產企業使用變送器前,需仔細閱讀產品說明書。

為應對復雜工況下的精度挑戰,變送器技術正向智能化、自適應化方向演進。新一代產品通過集成多傳感器融合(如溫度、壓力、振動傳感器)、AI算法(如神經網絡補償)與邊緣計算,可實時監測環境參數并動態調整測量模型,將溫度、振動等干擾因素的影響降低90%以上。例如,某型智能壓力變送器內置溫度傳感器與補償算法,在-40℃至125℃范圍內可將溫度誤差控制在±0.01%FS/℃;另一款抗振型流量變送器通過機器學習分析振動頻譜,自動濾除干擾信號,輸出穩定性提升5倍。隨著5G與數字孿生技術的普及,未來變送器將具備自診斷、自校準能力,進一步突破傳統精度極限,推動工業測量進入“零誤差”時代。

工業現場的電磁干擾(如變頻器、電焊機)和機械振動(如泵、壓縮機)會通過耦合效應破壞變送器信號穩定性。例如,未屏蔽的4-20mA信號線在強電磁場中可能感應出0.1V以上的干擾電壓,導致流量變送器輸出值跳變;某風電場因未對變槳系統中的壓力變送器信號線進行屏蔽,控制柜接收到的信號波動幅度達±5%FS。此外,振動環境需選用抗振型變送器或增設減震支架,某地鐵隧道監測項目中,普通液位變送器在列車通過時因振動導致輸出信號波動±3%FS,后通過加裝橡膠減震墊將波動控制在±0.5%FS以內。大型設備運行時,變送器實時反饋轉速信息。

在工業物聯網(IIoT)時代,變送器需與PLC、DCS、SCADA等控制系統無縫對接,通信協議的兼容性成為選型關鍵。主流協議包括模擬信號(4-20mA)、HART協議(支持模擬+數字雙通道)、現場總線(Profibus、Foundation Fieldbus)及工業以太網(EtherNet/IP、Modbus TCP)。老舊系統改造時,HART變送器可通過手操器實現參數遠程配置,降低升級成本;新建智能工廠則推薦采用工業以太網變送器,其傳輸速率達100Mbps,可實時上傳高精度數據至云平臺,支持AI算法分析。例如,某智慧水務項目通過統一采用Modbus TCP協議的流量變送器,實現了全市供水管網數據的集中監控,漏損率從18%降至8%。海洋監測平臺,變送器持續獲取海水鹽度數值。山東微差壓變送器型號

變送器外殼損壞,應及時更換避免安全隱患。江蘇差壓型壓力變送器

傳感器輸出的原始信號往往微弱且易受干擾,需通過信號調理電路進行放大、濾波與線性化處理。例如,壓阻式壓力傳感器的輸出信號可能只為毫伏級,需經儀表放大器提升至伏特級,再通過ADC(模數轉換器)轉換為數字信號。這一過程中,溫度補償算法是關鍵——傳感器特性會隨環境溫度漂移,需通過內置溫度傳感器采集數據,并利用微處理器(MCU)運行補償模型,消除非線性誤差。現代變送器普遍采用16位或更高精度的ADC,配合數字濾波技術,可將測量誤差控制在±0.1%以內。對于需要長距離傳輸的場景,4-20mA電流信號因其抗干擾能力強、傳輸距離遠(可達1000米)成為行業標配,而數字通信協議則進一步實現了雙向數據交互與設備診斷。江蘇差壓型壓力變送器

- 江蘇氧化鈣倉料位計哪家好 2025-10-13

- 內蒙古差壓型壓力變送器生產企業 2025-10-13

- 河北變送器型號 2025-10-13

- 天津零食倉料位計專業廠家 2025-10-13

- 河北單法蘭液位變送器廠家電話 2025-10-13

- 重慶溫度變送器 2025-10-13

- 擴散硅傳感器哪家好 2025-10-13

- 江蘇差壓型壓力變送器 2025-10-13

- 北京變送器哪家好 2025-10-13

- 新疆柱狀壓力變送器生產廠家 2025-10-13

- 采掘(伐)工業機器自動化無人看守材料無損分析系統 2025-10-13

- ftth熔接機供應商 2025-10-13

- 湖北除氧器液位導波雷達液位計定做 2025-10-13

- 湖北蒸汽工況導波雷達液位計供應商 2025-10-13

- 工業測溫紅外測溫儀廠家批發價 2025-10-13

- 百級PFA超高純潔凈壓力表銷售公司 2025-10-13

- 多級泵頻譜分析 2025-10-13

- 上海大容量差速離心機 2025-10-13

- 江蘇彈壓自閉式防爆閥廠家報價 2025-10-13

- 廣東大理石(花崗石/花崗巖)方箱廠家聯系電話 2025-10-13