中國臺灣工業機器人力控抓取

在生產效率提升方面,機器人力控展現出獨特價值。傳統電機裝配中,操作人員需針對不同型號電機反復調試機器人程序參數,手動校準零件定位,不僅占用大量準備時間,還難以適應多品種、小批量的柔性生產需求。達寬科技的機器人力控系統通過實時力反饋調節,讓機器人具備自主適應能力。面對不同批次零件的細微尺寸差異,或裝配過程中的輕微位置偏移,機器人力控能自動修正機器人的運動路徑和施力大小,減少停機調試環節。裝配流程從 “被動等待人工調整” 轉為 “主動適應生產變化”,讓生產線的連續運轉更有保障,間接優化整體生產節奏。達寬科技的機器人力控方案,為追求高質量表面處理提供有效技術支持。中國臺灣工業機器人力控抓取

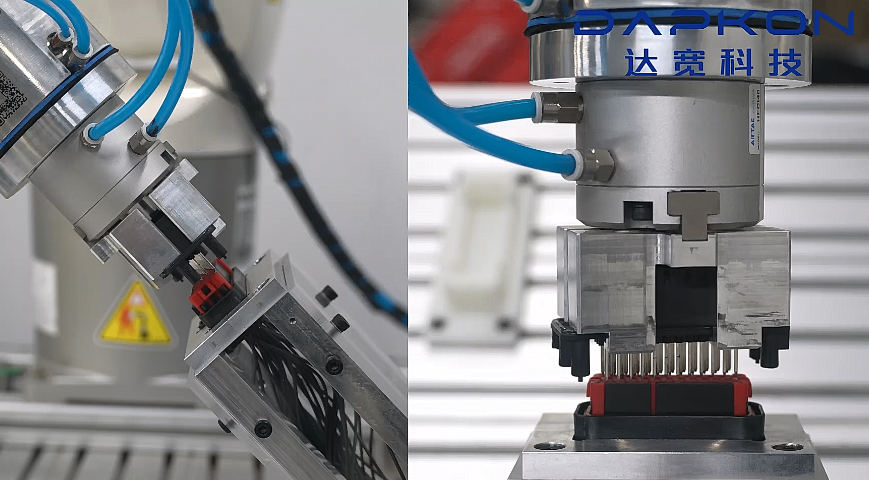

電機生產線上,齒輪裝配環節的速度與可靠性直接影響整體產出。引入機器人力控技術能實質性地優化這一過程。機器人力控系統通過自動化的力引導策略,減少了人工反復調整齒輪角度和位置的時間消耗。在壓裝過程中,系統能即時響應配合阻力的變化,動態優化運動軌跡,無需中斷流程進行人工干預。達寬科技的機器人力控解決方案設計注重產線兼容性,用戶可便捷地將其集成到現有自動化系統中。產線管理者觀察到,應用機器人力控后,電機齒輪裝配步驟銜接更緊密,產線等待時間縮短,整體運行節奏更為流暢高效。中國臺灣工業機器人力控抓取擁抱達寬科技機器人力控,賦予電機機器人裝配更優的智能表現與可靠性。

產品一致性是表面處理領域的關鍵要求,而機器人力控技術為保障一致性提供了可靠支撐。人工操作時,受經驗、體力、情緒等因素影響,不同操作人員或同一操作人員在不同時段的作業效果往往存在差異,難以保證產品質量的均勻性。機器人力控通過精細的力值控制和路徑規劃,讓機器人在每一個作業環節都能保持穩定的力度和軌跡,確保同一批次甚至不同批次產品的表面處理效果高度一致。達寬科技的機器人力控方案具備靈活的參數設置功能,企業可以根據不同產品的工藝要求定制力控參數,從技術層面消除人為因素對產品質量的影響,提升產品的整體品質穩定性。

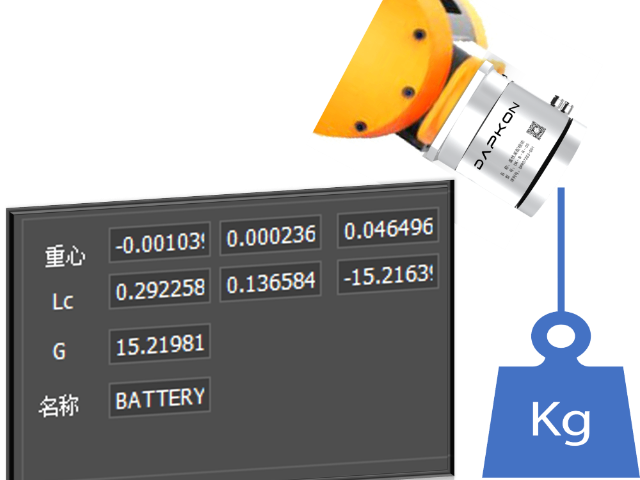

達寬科技的機器人力控是服務器裝配領域的一項創新技術。在內存條插拔環節,六維力傳感器實時監測插槽阻力,當檢測到針腳對準偏差時,系統自動微調角度與推力,確保一次對準。操作者只需預設力值范圍,機器人力控便生成適配的插拔曲線,節省調試時間。這一方案讓裝配過程更加平穩,減少因誤操作導致的針腳彎曲風險,提升裝配效率的同時,保障了產品的一致性。

機器人力控的數據追溯功能為服務器裝配帶來額外價值。達寬科技的系統能記錄每次裝配的參數,方便質量追溯。若后續出現故障,工程師可回溯裝配數據,快速定位問題源頭。這一特性不僅提升了產品一致性,還為持續改進提供了依據,助力企業優化生產流程。 達寬科技的機器人力控解決方案,簡化了高要求表面處理任務的自動化實施。

電機裝配線的整體效能常受限于關鍵工位的操作精度。引入機器人力控技術可實質性改善流程節拍。機器人力控系統通過自動化的力引導策略,減少人工反復調整部件位置的時間消耗。在端蓋密封、螺釘鎖附等工序中,系統能即時響應接觸阻力的細微變化,動態優化運動軌跡,避免產線中斷等待。達寬科技的機器人力控解決方案注重產線兼容性,支持無縫集成現有自動化設備。生產管理者觀察到,應用機器人力控后,電機裝配各環節銜接更緊密,工序轉換時間縮短,整體產線節奏更趨流暢穩定。機器人力控有助于減少表面刮傷或磨損風險,維持被處理對象的品質。內蒙古協作機器人力控打磨

機器人力控記錄每套齒輪的壓裝曲線,建立可追溯質量數據庫。中國臺灣工業機器人力控抓取

機器人力控提升電機裝配安全防護等級

裝配過程的安全防護對精密電機組件至關重要。機器人力控技術為此建立了主動保障體系。系統持續監測裝配過程中的三維力矢量變化,當檢測到異常阻力(如部件干涉、錯位或卡滯),機器人力控系統會立即觸發安全響應,限制輸出力矩或啟動緩退程序。達寬科技的機器人力控方案配置多重防護策略。實踐證明,這種基于實時力感知的安全機制,減少了貴重電磁組件損傷和設備意外停機的風險,營造了更可控的自動化作業環境。 中國臺灣工業機器人力控抓取

- 中國臺灣抓取力控系統優點 2025-10-13

- 北京測試力控系統方案 2025-10-13

- 新疆工業機器人力控搬運 2025-10-13

- 山東工業機器人力控供應商 2025-10-13

- 福建機器人力控系統 2025-10-13

- 湖北工業機器人力控測試 2025-10-13

- 吉林工業機器人力控方案 2025-10-13

- 機器人力控系統設計 2025-10-12

- 浙江高精度力控系統定制 2025-10-12

- 福建機器人力控軟件 2025-10-12

- 南京品牌分離萃取設備 2025-10-13

- 崇明區大規模3D視覺藝術裝置廠家現貨 2025-10-13

- 太倉購買CRT顯示器操作 2025-10-13

- 泰州什么是潛影防偽標識 2025-10-13

- 廣州茶葉泡袋打印機推薦 2025-10-13

- 江蘇3U電池箱外殼 2025-10-13

- 四川超頻服務器 2025-10-13

- 余杭區國內短視頻運營 2025-10-13

- 姑蘇區質量CRT顯示器比較 2025-10-13

- 惠州倉儲管理移動智能終端 2025-10-13