重慶高線軋機軸承廠家直供

高線軋機軸承的自調心球面滾子軸承應用:高線軋機在軋制過程中,因軋輥安裝誤差、機架變形等因素,易導致軸承軸線發生偏移,影響軸承正常工作。自調心球面滾子軸承具有獨特的雙列球面滾道設計,能自動補償軸線偏移,保證軸承穩定運行。該軸承的外圈滾道為球面形,內圈有兩列對稱的球面滾子,當軸發生偏斜時,滾子可在滾道上自由擺動,自動調整位置。在高線軋機的粗軋機列應用中,采用自調心球面滾子軸承后,軸承因軸線偏移導致的異常磨損故障減少 85%,設備運行的穩定性和可靠性大幅提高,降低了維修頻率和維護成本。高線軋機軸承的溫度超限報警系統,保障設備安全。重慶高線軋機軸承廠家直供

高線軋機軸承的脈沖式微量油霧潤滑系統:針對高線軋機軸承高速運轉時的潤滑需求,脈沖式微量油霧潤滑系統實現準確潤滑。該系統通過高頻電磁閥以特定頻率(5 - 20 次 / 秒)控制潤滑油的噴射,將潤滑油霧化成微小油滴(粒徑約 5 - 10μm),并與壓縮空氣混合后輸送至軸承。與傳統連續油霧潤滑相比,脈沖式潤滑方式可根據軸承的實際工況,精確控制潤滑油的供給量,在保證潤滑效果的同時,使潤滑油消耗量減少 80%。在高線軋機的精軋機組應用中,該系統使軸承在 120m/s 的高速軋制下,摩擦系數穩定在 0.012 - 0.015 之間,軸承工作溫度較傳統潤滑方式降低 30℃,有效減少了軸承的熱疲勞損傷,提高了精軋產品的尺寸精度和表面質量。重慶高線軋機軸承廠家直供高線軋機軸承的承載結構優化,分散軋制力更均勻。

高線軋機軸承的軋制工藝 - 潤滑參數協同優化:高線軋機軸承的軋制工藝 - 潤滑參數協同優化,通過建立關聯模型提升軸承性能。采集不同軋制速度、壓下量、溫度等工藝參數下的軸承運行數據,結合潤滑油流量、壓力、黏度等潤滑參數,利用大數據分析和機器學習算法建立協同優化模型。研究發現,在高速軋制時,適當提高潤滑油噴射壓力和降低黏度可減少軸承磨損。某高線軋機生產線應用優化模型后,潤滑油消耗量降低 60%,軸承磨損量減少 55%,同時保證了不同軋制工況下軸承的良好潤滑,提高了設備運行效率和可靠性,降低了生產成本。

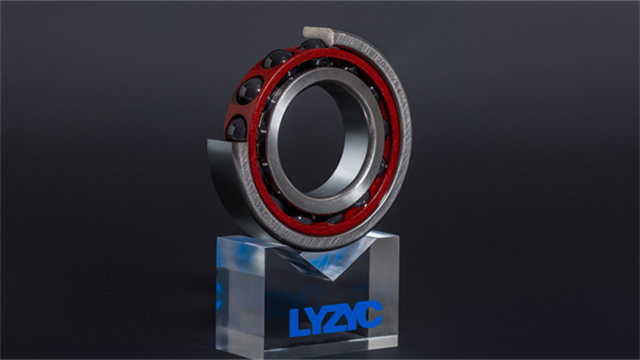

高線軋機軸承的碳化物彌散強化合金鋼應用:在高線軋機高負荷、高沖擊的工況下,碳化物彌散強化合金鋼展現出獨特優勢。通過粉末冶金工藝,將高硬度的 VC、TiC 等碳化物顆粒(尺寸約 0.5 - 2μm)均勻彌散分布在合金鋼基體中,形成碳化物彌散強化合金鋼。這些細小的碳化物顆粒如同 “微型硬質骨架”,有效阻礙位錯運動,明顯提升材料的硬度和耐磨性。經熱處理后,該合金鋼的硬度可達 HRC63 - 66,沖擊韌性達到 40 - 50J/cm2。在高線軋機的粗軋機座應用中,采用碳化物彌散強化合金鋼制造的圓柱滾子軸承,面對重達數噸的軋件沖擊力,其滾道表面的磨損速率相比傳統軸承降低 65%,疲勞壽命延長 2.3 倍,極大減少了因軸承磨損導致的換輥頻率,保障了粗軋工序的高效穩定運行。高線軋機軸承的安裝誤差修正方法,提高裝配質量。

高線軋機軸承的聲發射監測與故障診斷技術:聲發射監測技術通過捕捉軸承內部缺陷產生的彈性波信號,實現故障的早期診斷。在軸承座上安裝高靈敏度的聲發射傳感器(頻率響應范圍 100 - 600kHz),實時采集軸承運行過程中產生的聲發射信號。當軸承內部出現疲勞裂紋擴展、滾動體剝落等故障時,會釋放出能量以彈性波的形式傳播。利用小波分析和模式識別算法,對聲發射信號進行特征提取和分類,可準確識別不同類型的故障。在某高線軋機的實際監測中,該技術成功提前 4 個月檢測到軸承滾動體的微小裂紋,相比振動監測技術,對早期故障的發現時間提前了 2 個月,為及時更換軸承、避免重大設備事故贏得了寶貴時間。高線軋機軸承的密封唇磨損檢測,及時更換維護。重慶高線軋機軸承廠家直供

高線軋機軸承的材質熱處理效果評估,保障性能穩定。重慶高線軋機軸承廠家直供

高線軋機軸承的二硫化鎢 - 碳納米管復合涂層工藝:二硫化鎢 - 碳納米管復合涂層工藝通過兩種材料的協同作用,明顯提升軸承表面性能。采用物理性氣相沉積(PVD)與化學氣相沉積(CVD)相結合的方法,先在軸承滾道表面生長碳納米管陣列(高度約 500 - 1000nm),利用其高彈性模量與良好導電性分散應力;再沉積二硫化鎢(WS?)納米片,形成厚度約 1μm 的復合涂層。碳納米管增強涂層韌性,WS?提供優異的潤滑性能,經處理后,涂層摩擦系數低至 0.005,耐磨性比未處理軸承提高 10 倍。在高線軋機飛剪機軸承應用中,該復合涂層使軸承在頻繁啟停與沖擊載荷下,表面磨損量減少 85%,使用壽命延長 4 倍,降低設備維護成本與停機時間。重慶高線軋機軸承廠家直供

- 重慶真空泵軸承國標 2025-10-13

- 重慶壓縮機磁懸浮保護軸承 2025-10-13

- 內蒙古高性能精密航天軸承 2025-10-13

- 四川低溫軸承怎么安裝 2025-10-13

- 青海航空航天用低溫軸承 2025-10-13

- 上海浮動軸承規格 2025-10-12

- 安徽浮動軸承價格 2025-10-12

- 陜西高速電機軸承廠家 2025-10-12

- 河北耐高溫高線軋機軸承 2025-10-12

- 山東專業航天軸承 2025-10-12

- 山西齒輪馬達減速電機廠家批發價 2025-10-13

- 鋁型材自動插件接駁線安裝 2025-10-13

- 山東卷板加工廠家 2025-10-13

- 青海酒店長龍式洗碗機定制 2025-10-13

- 鄭州氣力輸送設備廠家排名 2025-10-13

- 杭州數控機床采購 2025-10-13

- 桶裝生產線服務電話 2025-10-13

- 江蘇污水提升泵原理 2025-10-13

- 陜西安川搬運機器人工業機器人銷售維修價格 2025-10-13

- 無錫直銷格式真空管道按需定制 2025-10-13