汽輪機浮動精密軸承國標

精密軸承的自修復碳納米管潤滑涂層:自修復碳納米管潤滑涂層通過碳納米管的特殊性能,實現精密軸承表面磨損的原位修復。在軸承表面涂覆含有碳納米管和自修復添加劑的涂層,當軸承運行過程中出現磨損時,摩擦產生的熱量和壓力會增加碳納米管和添加劑的活性。碳納米管憑借其高彈性和優異的潤滑性能,在磨損表面形成潤滑保護膜;自修復添加劑則與金屬表面發生化學反應,填補微小凹坑,修復磨損部位。在精密儀器的微型軸承中,使用該涂層后,軸承的摩擦系數降低至 0.006,磨損量減少 75%,有效提高儀器的使用壽命和運行穩定性,減少因軸承磨損導致的儀器精度下降問題。精密軸承的疲勞壽命優化工藝,適應長時間連續工作。汽輪機浮動精密軸承國標

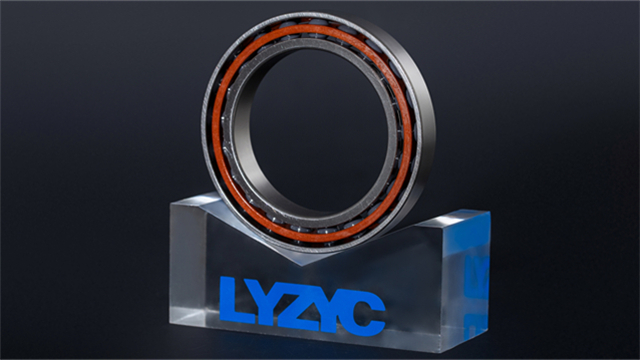

精密軸承的密封技術解析:密封是保護精密軸承免受外界污染、防止潤滑劑泄漏的關鍵技術。常見的密封形式包括接觸式密封和非接觸式密封。接觸式密封如唇形密封,通過密封唇與旋轉軸緊密貼合,阻止灰塵、水分等侵入,但會產生一定摩擦阻力,適用于中低速場合;非接觸式密封如迷宮密封,利用曲折的間隙結構形成密封空間,避免與軸直接接觸,摩擦小、壽命長,常用于高速旋轉設備。在礦山機械設備中,工作環境惡劣,粉塵量大,常采用復合密封結構,將接觸式密封與非接觸式密封相結合,既能有效阻擋粉塵,又能減少摩擦,提高軸承的可靠性和使用壽命,降低設備維護成本。全浮動精密軸承供應精密軸承的蜂窩狀散熱結構,快速散發熱量,維持適宜工作溫度。

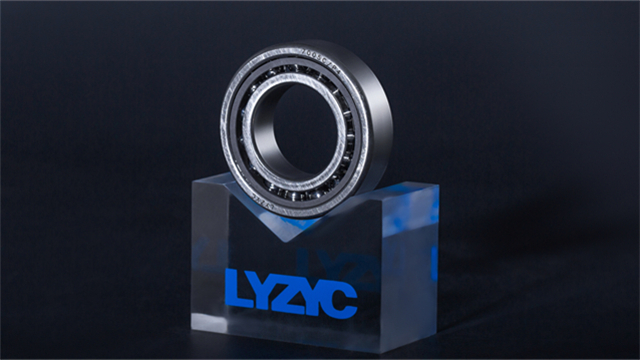

精密軸承的多體動力學仿真優化設計:多體動力學仿真技術通過建立包含軸承、軸、殼體等部件的多體系統模型,對精密軸承進行優化設計。考慮各部件的彈性變形、接觸力學和運動關系,模擬軸承在不同工況下的運行狀態,分析軸承內部的載荷分布、振動特性和磨損情況。在高速列車轉向架軸承設計中,通過仿真優化,調整軸承的接觸角、游隙和配合過盈量,使軸承的接觸應力降低 38%,振動加速度減小 45%。經實際裝車測試,優化后的軸承運行噪音降低 12dB,使用壽命延長 2 倍,提高了列車運行的平穩性和舒適性。

精密軸承的數字孿生驅動智能運維平臺:數字孿生驅動智能運維平臺通過構建與物理精密軸承完全一致的虛擬數字模型,實現軸承全生命周期的智能化運維管理。平臺實時采集軸承的運行數據(如轉速、載荷、溫度、振動等),同步更新數字孿生模型的狀態。利用機器學習和人工智能算法,對數字孿生模型進行分析和預測,能夠提前識別軸承的潛在故障,并制定維護策略。在大型高等級裝備制造企業的精密軸承群管理中,該平臺使軸承的維護成本降低 45%,故障停機時間減少 70%,同時通過對大量運行數據的分析,為軸承的設計優化提供數據支持,推動精密軸承產品性能的持續提升。精密軸承的振動監測裝置,實時反饋設備運轉狀態。

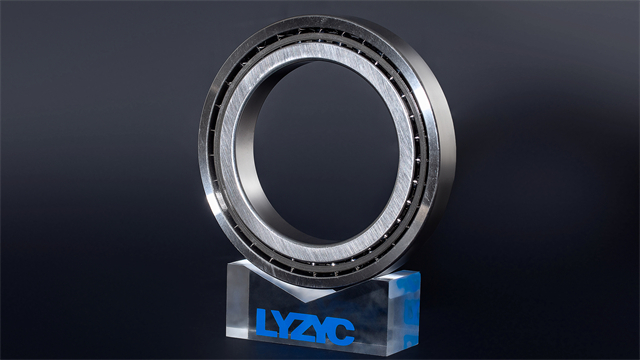

精密軸承的激光選區熔化(SLM)梯度功能制造:SLM 技術結合梯度材料設計,實現精密軸承性能的空間優化。在制造過程中,逐層打印不同成分的金屬粉末:表面層采用高硬度的 Cr-Ni-Mo 合金(硬度 HV1500),中間層為韌性較好的鈦合金,內層則為高導熱的銅合金。在醫療直線加速器的旋轉軸承中,該梯度結構使軸承表面耐磨性提高 5 倍,內部熱傳導效率提升 80%,有效解決了高劑量輻射環境下的散熱與磨損難題,設備連續運行時間從 1000 小時延長至 5000 小時。精密軸承的防塵防水一體化結構,適應戶外惡劣環境。航天精密軸承規格

精密軸承的微機電傳感器陣列,實時監測多維度運行數據。汽輪機浮動精密軸承國標

精密軸承的微弧火花沉積表面硬化技術:微弧火花沉積技術通過瞬間高溫高壓,在精密軸承表面形成高硬度合金層。該工藝利用電極與軸承表面間的脈沖放電,使電極材料(如碳化鎢 - 鈷合金)瞬間熔化并沉積,形成厚度 5 - 10μm 的硬化層。新生成的表面組織致密,硬度可達 HV1800 - 2000,且與基體呈冶金結合,不易剝落。在汽車發動機凸輪軸精密軸承中應用該技術后,軸承表面耐磨性提升 7 倍,在高溫、高負荷的工作環境下,磨損速率從 0.02mm / 千小時降至 0.003mm / 千小時,有效延長了發動機的大修周期,減少因軸承磨損導致的動力損失。汽輪機浮動精密軸承國標

- 重慶真空泵軸承國標 2025-10-13

- 重慶壓縮機磁懸浮保護軸承 2025-10-13

- 內蒙古高性能精密航天軸承 2025-10-13

- 天津高速電機軸承廠家電話 2025-10-13

- 四川低溫軸承怎么安裝 2025-10-13

- 河南高線軋機軸承價錢 2025-10-13

- 青海航空航天用低溫軸承 2025-10-13

- 上海浮動軸承規格 2025-10-12

- 安徽浮動軸承價格 2025-10-12

- 陜西高速電機軸承廠家 2025-10-12

- 銷售真空泵出售修理 2025-10-13

- 南寧高溫模溫機優惠價 2025-10-13

- 吉安PCB測試系統定制價格 2025-10-13

- 興國海爾中央空調安裝哪里好 2025-10-13

- 金山區不銹鋼風管圖片 2025-10-13

- 汕頭定做凹版印刷機非標 2025-10-13

- 江蘇快速卷揚機批發 2025-10-13

- 福建苯酐預處理釜攪拌器哪家好 2025-10-13

- 廣州伺服封箱機報價 2025-10-13

- 梁溪區好的自動拉板廂式壓濾機推薦貨源 2025-10-13