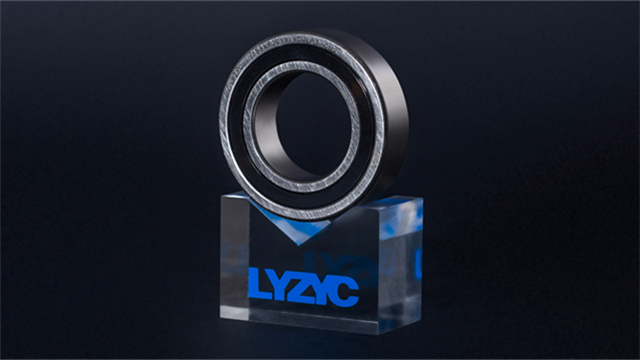

機床精密軸承廠家直供

精密軸承的失效模式分析:精密軸承的失效模式多樣,常見的有磨損、疲勞剝落、塑性變形、腐蝕等。磨損是由于表面摩擦導致材料逐漸損耗,與工作載荷、潤滑狀態(tài)、環(huán)境條件等密切相關;疲勞剝落是在交變應力作用下,材料內部產生裂紋并擴展,導致表面剝落;塑性變形多發(fā)生在過載或材料強度不足時,使軸承尺寸和形狀發(fā)生改變;腐蝕則由環(huán)境中的腐蝕性介質引起,破壞軸承表面結構。通過對失效軸承進行宏觀觀察、微觀分析,結合運行工況數據,可準確判斷失效原因,為改進設計、優(yōu)化工藝、加強維護提供依據,避免類似故障再次發(fā)生。精密軸承的螺旋狀油道設計,促進潤滑油均勻分布。機床精密軸承廠家直供

精密軸承行業(yè)供應鏈協(xié)同優(yōu)化:精密軸承行業(yè)的發(fā)展離不開高效的供應鏈協(xié)同。從原材料采購、零部件加工到成品組裝,各環(huán)節(jié)的協(xié)同配合至關重要。通過建立供應鏈信息共享平臺,實現供應商、制造商、客戶之間的數據實時交互,提高供應鏈的透明度與響應速度。優(yōu)化庫存管理策略,采用聯合庫存管理(JMI)或供應商管理庫存(VMI)模式,降低庫存成本。加強與關鍵供應商的戰(zhàn)略合作,共同研發(fā)新材料、新工藝,提升供應鏈的整體競爭力。供應鏈協(xié)同優(yōu)化有助于精密軸承企業(yè)提高生產效率,降低運營風險,更好地應對市場變化。全浮動精密軸承廠家精密軸承的自清潔納米顆粒涂層,讓雜質難以附著。

精密軸承的電子束焊接整體化制造工藝:電子束焊接整體化制造工藝將精密軸承的多個部件直接焊接成一個整體,提高軸承的性能和可靠性。在真空環(huán)境下,利用高能電子束作為熱源,將軸承的內圈、外圈、滾動體和保持架等部件焊接在一起。該工藝具有能量密度高、焊縫窄、熱影響區(qū)小的特點,焊接接頭強度可達基體材料的 95% 以上。在航空發(fā)動機的高壓壓氣機軸承制造中,采用該工藝制造的軸承,整體結構的剛性提高 30%,減少了因裝配間隙導致的振動和噪音。經測試,軸承在 30000r/min 的高速運轉下,振動幅值降低 50%,有效提高了發(fā)動機的工作效率和穩(wěn)定性。

精密軸承的多體動力學仿真優(yōu)化設計:多體動力學仿真技術通過建立包含軸承、軸、殼體等部件的多體系統(tǒng)模型,對精密軸承進行優(yōu)化設計。考慮各部件的彈性變形、接觸力學和運動關系,模擬軸承在不同工況下的運行狀態(tài),分析軸承內部的載荷分布、振動特性和磨損情況。在高速列車轉向架軸承設計中,通過仿真優(yōu)化,調整軸承的接觸角、游隙和配合過盈量,使軸承的接觸應力降低 38%,振動加速度減小 45%。經實際裝車測試,優(yōu)化后的軸承運行噪音降低 12dB,使用壽命延長 2 倍,提高了列車運行的平穩(wěn)性和舒適性。精密軸承的雙螺旋密封槽,有效阻擋粉塵和水汽侵入。

精密軸承的仿生海豚皮減阻降噪表面處理:仿生海豚皮減阻降噪表面處理通過模仿海豚皮的特殊結構,降低精密軸承運行時的流體阻力和噪音。采用微注塑成型工藝,在軸承外圈表面制備出微米級的波紋溝槽結構,溝槽深度為 20 - 30μm,間距為 50 - 80μm,這種結構能夠擾亂空氣或流體的邊界層,減少湍流的產生。在精密空調壓縮機的軸承中,經該表面處理后,軸承運行時的噪音從 70dB 降低到 58dB,同時潤滑油的攪拌阻力減小 30%,降低了壓縮機的能耗,提升了空調的靜音效果和能效比,為用戶創(chuàng)造更舒適的使用環(huán)境。精密軸承的溫度補償結構,減少熱變形帶來的誤差。精密軸承國家標準

精密軸承的疲勞壽命優(yōu)化工藝,適應長時間連續(xù)工作。機床精密軸承廠家直供

精密軸承的智能化監(jiān)測系統(tǒng):隨著物聯網和傳感器技術的發(fā)展,精密軸承智能化監(jiān)測系統(tǒng)應運而生。通過在軸承上安裝溫度、振動、壓力等傳感器,實時采集運行數據,并通過無線通信技術傳輸至數據中心。利用大數據分析和人工智能算法,對數據進行處理和分析,實現軸承狀態(tài)的實時評估、故障預警和壽命預測。例如在智能工廠中,精密軸承智能化監(jiān)測系統(tǒng)與生產管理系統(tǒng)集成,當檢測到軸承異常時,自動調整生產計劃,安排維護,減少停機時間,提高生產效率和設備可靠性。機床精密軸承廠家直供

- 重慶真空泵軸承國標 2025-10-13

- 重慶壓縮機磁懸浮保護軸承 2025-10-13

- 內蒙古高性能精密航天軸承 2025-10-13

- 四川低溫軸承怎么安裝 2025-10-13

- 上海浮動軸承規(guī)格 2025-10-12

- 安徽浮動軸承價格 2025-10-12

- 陜西高速電機軸承廠家 2025-10-12

- 河北耐高溫高線軋機軸承 2025-10-12

- 山東專業(yè)航天軸承 2025-10-12

- 航天用低溫軸承 2025-10-12

- 山西齒輪馬達減速電機廠家批發(fā)價 2025-10-13

- 鋁型材自動插件接駁線安裝 2025-10-13

- 山東卷板加工廠家 2025-10-13

- 青海酒店長龍式洗碗機定制 2025-10-13

- 鄭州氣力輸送設備廠家排名 2025-10-13

- 杭州數控機床采購 2025-10-13

- 桶裝生產線服務電話 2025-10-13

- 江蘇污水提升泵原理 2025-10-13

- 陜西安川搬運機器人工業(yè)機器人銷售維修價格 2025-10-13

- 無錫直銷格式真空管道按需定制 2025-10-13