旋流溶氣氣浮|電脫鹽污水|電脫鹽廢水

在煉化行業環保要求日益嚴格的***,電脫鹽污水處理技術正迎來重大變革。深圳科力邇科技有限公司推出的"聚結除油器+CDFU"組合工藝,以其***的處理效能和環保優勢,正在逐步取代傳統的罐中罐重力沉降工藝,為行業帶來全新的技術解決方案。

傳統工藝的技術瓶頸

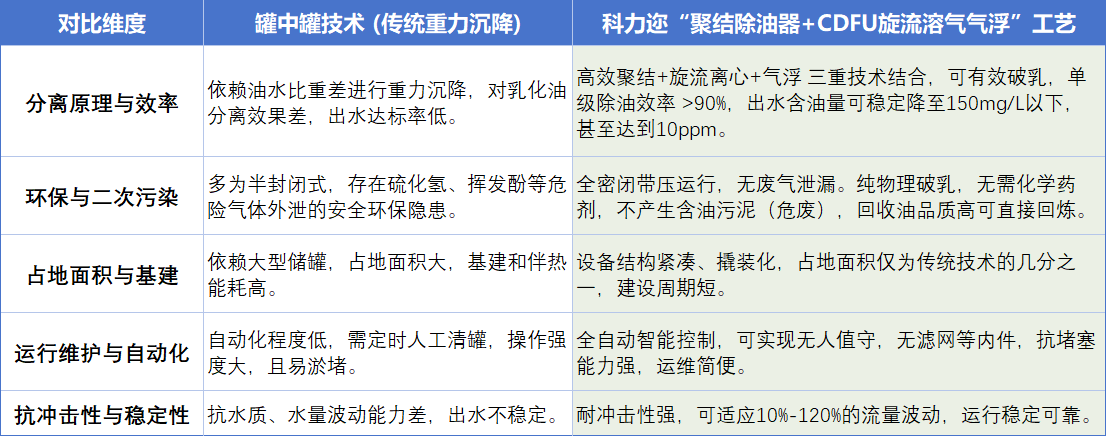

傳統罐中罐重力沉降工藝主要依靠油水比重差進行自然分離,這種被動式處理方式存在明顯局限性。在處理高乳化含油污水時,分離效果差,出水達標率低,且多為半封閉式結構,存在硫化氫、揮發酚等危險氣體外泄的風險。

某石化企業罐中罐裝置現場(日處理量2000噸)

該工藝依賴大型儲罐,占地面積大,基建和伴熱能耗高。自動化程度低,需要定時人工清罐,操作強度大,且易發生淤堵現象。更關鍵的是,其抗水質、水量波動能力差,出水穩定性難以保證,已無法滿足現代煉廠對環保和運行效率的嚴格要求。

科力邇新工藝的技術突破

科力邇科技的"聚結除油器+CDFU"工藝采用純物理分離技術,通過高效聚結、旋流離心與氣浮分離的三重技術結合,實現了技術層面的重大突破。

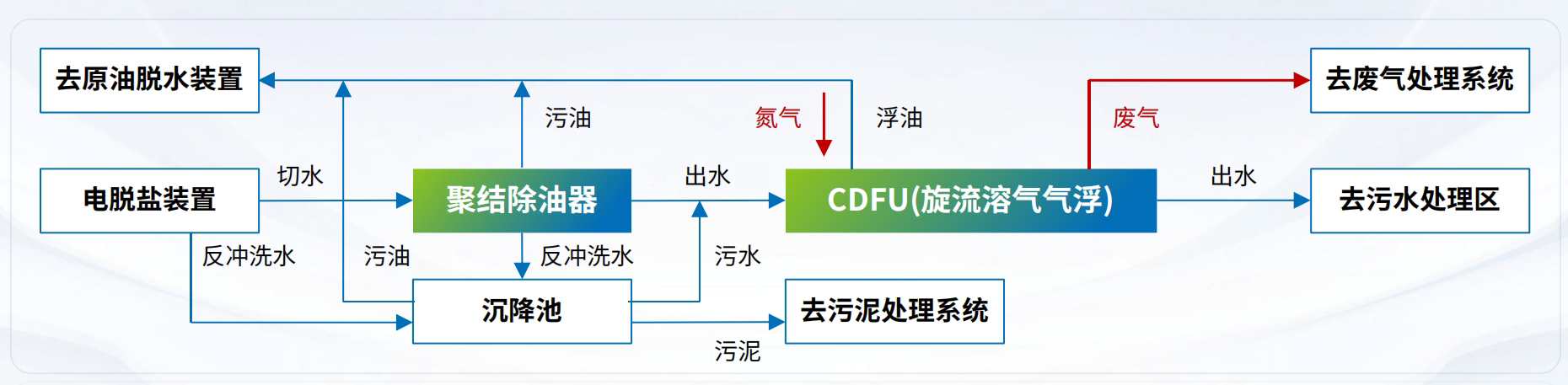

電脫鹽污水處理新工藝流程示意圖

聚結除油器通過特殊**填料實現油滴的快速聚并長大,其采用的超親水改性表面和巨大比表面積,能有效捕捉微小油滴(可達0.1μm)。隨后,CDFU旋流溶氣氣浮裝置利用超微氣泡(5-30μm)與油滴的高效粘附作用,在強離心力場中完成快速分離。

這一工藝的比較大優勢在于純物理破乳,無需添加任何化學藥劑,既避免了二次污染,又回收了***原油直接回煉。全密閉帶壓運行設計徹底消除了廢氣泄漏隱患,實現了真正的安全環保生產。

**技術優勢對比對比

在除油效率方面:新工藝單級除油效率可達90%以上,能將進水含油量從≤100000mg/L降至≤150mg/L,遠超傳統工藝的處理效果。其抗沖擊性能***增強,可適應10%-120%的流量波動,保證出水穩定性。

設備集成度方面:新工藝采用撬裝化設計,占地面積*為傳統設備的幾分之一,建設周期大幅縮短。全自動智能控制系統實現了無人值守,維護簡便,使用壽命可達15年以上。

經濟效益方面:以500萬噸煉油能力為例,新工藝年均可回收原油864噸,創造經濟效益超千萬元,同時大幅降低了重污油處理費用和污水處理成本。

成功案例見證技術實力

中石化滄州分公司電脫鹽污水處理項目采用科力邇工藝后,在處理量50m3/h、入口含油量≤20000ppm的條件下,出水含油量穩定維持在100mg/L以下,除油效率達95%以上。該裝置自2020年投用以來持續穩定運行,有效解決了電脫鹽切水乳化帶油難題。

中石油四川石化電脫鹽污水處理項目同樣取得了***成效。項目處理規模70m3/h,在入口污水含油量平均10%、沖擊比較大40%的苛刻條件下,出水含油量≤150ppm(平均50ppm左右),充分證明了新工藝的可靠性和穩定性。

技術**行業變革

科力邇電脫鹽污水處理新工藝憑借其技術先進性和***效益,正在推動行業技術升級。相比傳統罐中罐重力沉降工藝,新工藝在處理效率、環保安全、運行成本等方面都具有明顯優勢,為煉化企業實現綠色轉型提供了可靠的技術支撐。

隨著環保要求的不斷提高和節能減排壓力的增大,科力邇"聚結除油器+CDFU"工藝有望成為電脫鹽污水處理的新標準,**行業向更高效、更環保的方向發展。

- 浙江一體化氣浮設備定做價格 2025-10-13

- 江蘇立罐式氣浮設備廠家直銷 2025-10-13

- 湖北旋流氣浮設備廠家直銷價格 2025-10-13

- 甘肅立罐式氣浮設備供應 2025-10-13

- 安徽緊湊型氣浮設備價格 2025-10-13

- 河南氣浮設備 2025-10-13

- 山西溶氣氣浮設備工廠 2025-10-12

- 安徽一體化氣浮設備價格 2025-10-12

- 江蘇溶氣氣浮設備廠家電話 2025-10-12

- 江西立式氣浮設備廠家直銷價格 2025-10-12

- 阜寧質量輸送帶銷售廠 2025-10-13

- 無錫好用的脫色劑生產商 2025-10-13

- 寶山區本地自動清洗系統銷售市場 2025-10-13

- 浦東新區優勢空調設備服務熱線 2025-10-13

- 浙江一體化氣浮設備定做價格 2025-10-13

- 無錫新型節能工業廢水處理費用 2025-10-13

- 南京cod水質在線監測代理價格 2025-10-13

- 金華模塊組合式濾筒除塵器廠商 2025-10-13

- 重慶新型離線式布袋除塵器詢問報價 2025-10-13

- 天津移動式新能源室外應急降溫車一站式降溫 2025-10-13