浙江數控沖床零件快速檢測優勢

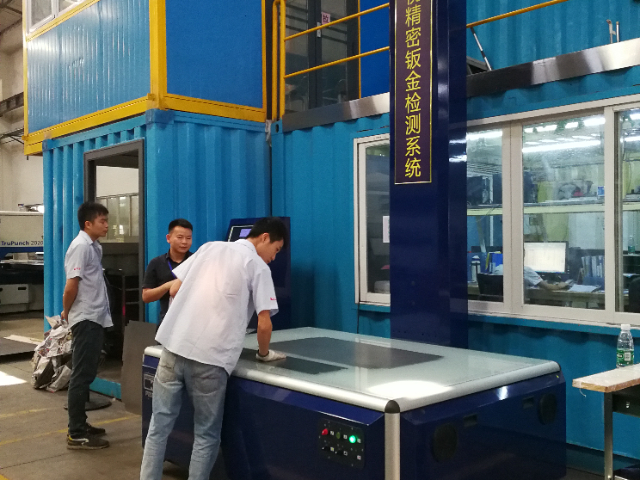

平板零件尺寸快速檢測的操作流程一般包括多個步驟。首先是對檢測設備進行預熱和校準,確保設備處于較佳工作狀態,提高檢測的準確性。然后將待檢測的平板零件放置在指定的檢測位置,保證零件擺放端正、位置準確。接著啟動檢測設備,光源裝置發出光線,圖像采集設備開始采集零件圖像。采集到的圖像傳輸至數據處理單元后,經過復雜的算法處理,提取出零件的輪廓信息并計算出尺寸數據。之后,檢測結果通過顯示與輸出設備呈現出來,操作人員根據結果判斷零件是否合格,并對不合格零件進行相應的處理。系統支持多零件同時檢測,進一步提升檢測節拍。浙江數控沖床零件快速檢測優勢

平板零件表面可能存在涂層、紋理或微結構,對檢測技術提出更高要求。非接觸式檢測方法,如激光掃描與結構光投影,能夠避免接觸式探頭對表面的劃傷,同時捕捉微米級表面特征。算法層面,表面重建技術通過多角度圖像融合,生成高精度三維模型,清晰展示表面形貌。紋理分析算法則可識別涂層均勻性、劃痕深度等缺陷,為表面質量控制提供依據。此外,針對透明或反光材料,系統采用偏振光或紅外傳感器,消除光線干擾,確保檢測準確性。復雜表面處理能力使快速檢測技術適用于更多元化的應用場景。浙江激光切割零件尺寸檢測儀器檢測軟件具備數據對比功能,分析趨勢變化。

技術迭代是快速檢測技術保持競爭力的關鍵。系統通過內置自學習功能,能夠根據新檢測場景自動優化算法參數,提升適應性與精度。用戶反饋機制則收集操作人員的實際需求,指導軟件功能升級與硬件改進。例如,若用戶頻繁檢測某類特殊形狀零件,系統可針對性開發專門用于檢測模塊。此外,定期軟件更新與硬件維護計劃確保系統始終處于較佳狀態,延長使用壽命。持續優化機制使快速檢測技術能夠緊跟制造業發展趨勢,滿足不斷變化的市場需求。

在高速生產線上,檢測速度需與加工節奏匹配,否則可能成為瓶頸。平板零件尺寸快速檢測的實時性依賴于硬件性能與算法效率的雙重提升。硬件方面,采用高速相機(如千幀/秒以上)與高帶寬數據傳輸接口,確保原始數據采集無延遲;算法層面,通過并行計算、GPU加速等技術優化圖像處理流程,將單次檢測時間壓縮至毫秒級。例如,利用FPGA(現場可編程門陣列)實現硬件級邊緣檢測,可大幅減少軟件處理負擔。此外,預定義檢測模板與自適應掃描路徑規劃也能避免無效數據采集,進一步提升整體檢測效率。平板零件檢測可判斷孔組分布是否均勻。

快速檢測軟件算法的優化對于提高檢測效率和精度至關重要。隨著計算機技術的不斷發展,越來越多的先進算法被應用于平板零件尺寸快速檢測中。例如,采用高效的圖像處理算法可以加快圖像的采集和處理速度,提高機器視覺檢測的效率;優化激光掃描數據的處理算法可以更準確地提取零件的尺寸信息,減少數據處理時間。此外,通過引入人工智能和機器學習算法,可以使檢測系統具有自學習和自適應能力,能夠根據不同的零件類型和檢測要求自動調整檢測參數,進一步提高檢測的智能化水平和準確性。檢測系統可導入CAD圖紙,實現自動比對與偏差分析。北京醫療器械鈑金快速檢測要點

快速檢測可測量復雜輪廓與不規則形狀。浙江數控沖床零件快速檢測優勢

單一檢測方法可能存在局限性,混合檢測策略通過結合多種技術優勢,提升檢測全方面性。例如,視覺檢測擅長捕捉表面缺陷與輪廓特征,而激光檢測則更適用于三維尺寸測量。系統可根據零件類型自動切換檢測模式,或同步運行多種傳感器,將結果融合分析。混合檢測策略還可通過冗余設計提高可靠性,當某一傳感器出現故障時,其他傳感器仍能維持基本檢測功能。此外,不同檢測方法的互補性有助于發現隱蔽缺陷,如內部孔洞或材料不均勻性。例如,在檢測金屬平板零件時,視覺傳感器可識別表面劃痕,超聲波傳感器可檢測內部裂紋,兩者結合提供更可靠的質量評估。浙江數控沖床零件快速檢測優勢

- 武漢鈑金快速檢測要點 2025-10-13

- 安徽全尺寸檢測軟件多少錢一年 2025-10-13

- 零件缺陷快速檢測分析 2025-10-13

- 山東鈑金零件快速檢測標準 2025-10-13

- 北京鈑金零件快速檢測公司 2025-10-13

- 零件快速測量檢測方法 2025-10-13

- 北京零件尺寸在線檢測怎么使用 2025-10-13

- 深圳零件缺陷快速檢測有哪些 2025-10-12

- 廣東航空鈑金快速檢測 2025-10-12

- 山東航空鈑金快速檢測怎么使用 2025-10-12

- 上海大容量差速離心機 2025-10-13

- 江蘇彈壓自閉式防爆閥廠家報價 2025-10-13

- 廣東大理石(花崗石/花崗巖)方箱廠家聯系電話 2025-10-13

- 天津熱電偶規格尺寸 2025-10-13

- 蘇州藥品恒溫恒濕試驗箱多少錢 2025-10-13

- 北京大理石(花崗石/花崗巖)檢測平臺主要成分 2025-10-13

- 無錫品牌綜合測試儀哪家好 2025-10-13

- 遼寧預付費水表 2025-10-13

- 呼和浩特工程機械智能油液在線檢測 2025-10-13

- 天津小動物近紅外二區熒光寬場成像系統售后服務 2025-10-13