廣東激光切割零件尺寸檢測有哪些

為實現不同品牌設備間的互聯互通,標準化接口成為檢測系統集成化的關鍵。OPC UA(開放平臺通信統一架構)因其跨平臺、跨語言特性,成為工業自動化領域的通用接口標準,支持檢測數據、設備狀態及報警信息的實時傳輸。MTConnect協議則專注于制造設備數據采集,通過定義統一的語義模型,使不同傳感器的數據能以標準化格式交互。標準化接口的推廣需解決協議兼容性問題,例如通過網關設備實現Modbus、Profinet等舊協議與OPC UA的轉換,確保老舊設備也能接入現代檢測系統。接口標準化的本質是打破信息孤島,通過統一的數據格式與通信規則,提升檢測系統的可擴展性與互操作性。快速檢測適用于手機支架、機箱面板等扁平零件。廣東激光切割零件尺寸檢測有哪些

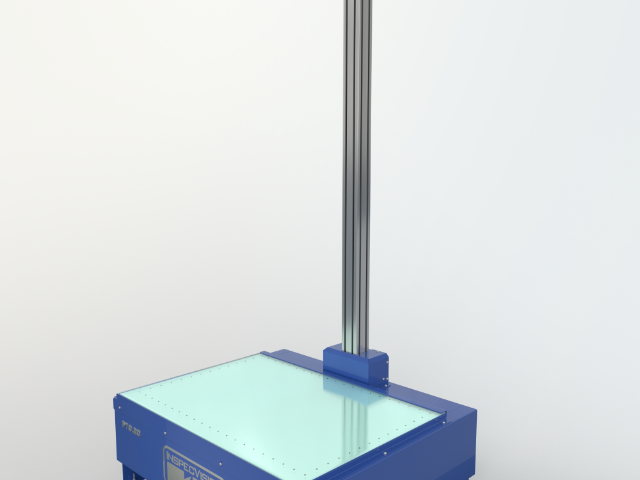

隨著工業自動化程度的不斷提高和生產節奏的加快,對平板零件尺寸檢測的效率和精度提出了更高的要求。在這樣的背景下,快速檢測技術應運而生。快速檢測技術旨在通過先進的測量原理和高效的檢測方法,在短時間內準確獲取平板零件的尺寸信息。它結合了光學、電子、計算機等多學科的技術成果,利用激光、機器視覺等先進手段,實現了對平板零件尺寸的非接觸、快速、高精度測量。快速檢測技術的興起,不只滿足了現代工業生產對檢測效率的需求,也為提高產品質量和生產自動化水平提供了有力支持。湖北零件外觀尺寸快速檢測找哪家系統支持外部觸發,與自動化產線聯動運行。

虛擬調試技術通過數字孿生模型在虛擬環境中模擬檢測過程,提前發現潛在問題并優化參數,減少現場調試時間與成本。在虛擬環境中,可調整傳感器位置、掃描路徑或算法參數,觀察其對檢測結果的影響,例如通過改變激光掃描儀的入射角,驗證其對反光表面的測量穩定性。虛擬調試還能模擬異常場景,如零件表面存在油污或劃痕時,檢測系統是否能準確識別并排除干擾。其關鍵是建立高保真數字模型,需通過實際測量數據不斷修正模型參數,確保虛擬環境與現實場景的行為一致性。虛擬調試的推廣可明顯縮短檢測系統從設計到部署的周期,提升項目交付效率。

不同行業對平板零件尺寸檢測的需求存在差異,定制化開發成為滿足個性化需求的關鍵。例如,航空航天領域對零件的輕量化與高精度要求極高,檢測系統需具備微米級分辨率與亞毫米級重復性;而電子制造領域則更關注檢測速度與成本,需在保證基本精度的前提下簡化系統結構。定制化開發需從需求分析階段入手,與客戶共同定義檢測特征、精度指標及操作流程,進而設計硬件配置與軟件功能。例如,為檢測帶有復雜曲面的平板零件,可采用五軸聯動運動平臺配合多視角激光掃描,實現全尺寸覆蓋;為降低系統成本,可選用開源軟件框架(如ROS)替代商業軟件,通過自主開發關鍵算法滿足特定需求。定制化開發的關鍵是以用戶為中心,通過模塊化設計與快速迭代,快速響應市場變化。檢測軟件具備自動對焦功能,確保圖像清晰穩定。

平板零件尺寸快速檢測的關鍵在于通過高效、準確的手段獲取零件的幾何參數,其本質是測量技術與智能算法的深度融合。傳統檢測依賴人工卡尺或單一傳感器,存在效率低、誤差累積等問題,而快速檢測技術通過多傳感器協同工作,實現對零件表面及內部結構的全維度掃描。激光、視覺、超聲波等非接觸式傳感器的集成應用,不只避免了接觸式測量對零件的潛在損傷,還能捕捉微米級形變。算法層面,深度學習與模式識別技術通過訓練海量數據模型,自動提取關鍵特征參數,如孔徑、輪廓、平面度等,并剔除環境噪聲干擾。這種技術組合使檢測過程從“局部抽檢”升級為“全局覆蓋”,為質量控制提供了更全方面的數據支撐。平板零件檢測可驗證孔距、行距是否符合設計。湖北零件外觀尺寸快速檢測找哪家

使用光學投影儀可同時比對多個特征是否符合公差要求。廣東激光切割零件尺寸檢測有哪些

實際生產環境中,溫度、濕度、振動等因素可能對檢測結果產生干擾,因此快速檢測技術需具備強環境適應性。硬件層面,傳感器與機械結構采用防護等級較高的材料,可抵御粉塵、油污等污染物的侵蝕。溫度補償算法通過實時監測環境溫度,自動修正傳感器讀數,消除熱脹冷縮對尺寸測量的影響。振動隔離技術則通過減震臺或主動降噪算法,抑制機械振動引起的數據波動。此外,軟件系統支持動態校準功能,可根據環境變化自動調整檢測參數,確保在不同工況下均能維持高精度檢測能力。廣東激光切割零件尺寸檢測有哪些

- 武漢鈑金快速檢測要點 2025-10-13

- 山東鈑金零件快速檢測標準 2025-10-13

- 北京鈑金零件快速檢測公司 2025-10-13

- 北京零件尺寸在線檢測怎么使用 2025-10-13

- 深圳零件缺陷快速檢測有哪些 2025-10-12

- 廣東航空鈑金快速檢測 2025-10-12

- 山東航空鈑金快速檢測怎么使用 2025-10-12

- 航空鈑金快速檢測中心 2025-10-12

- 武漢數控沖床零件快速檢測推薦 2025-10-12

- 江西零件尺寸快速檢測方法 2025-10-12

- 江蘇光纖測溫廠家直銷 2025-10-13

- 黃浦區質量電子產品貨源充足 2025-10-13

- 山東室驗室電子天平供應商 2025-10-13

- 重慶EPV漫反射板 2025-10-13

- 徐州東京理化磁力攪拌器 2025-10-13

- 浦東新區質量負載保持閥選擇 2025-10-13

- 安徽自動化實驗室超純水設備推薦貨源 2025-10-13

- 雙層真空包裝PFA超高純潔凈壓力表成本價 2025-10-13

- 杭州防爆露點儀水傳感器價格咨詢 2025-10-13

- 福建積分球批發 2025-10-13