100/270目鎳基高溫合金粉末報(bào)價(jià)

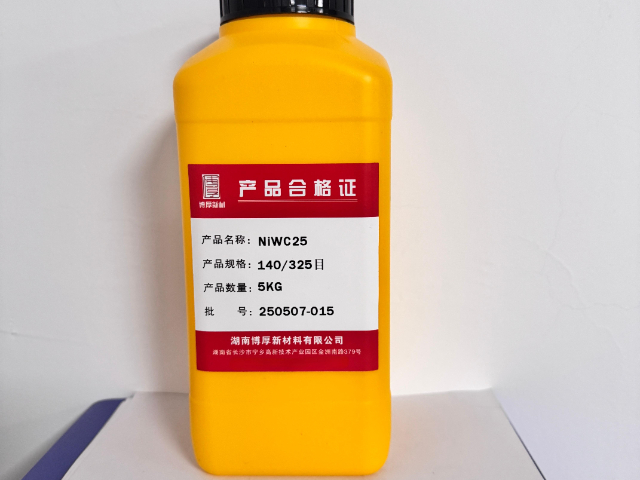

博厚新材料為鎳基自熔合金粉末建立全生命周期追溯系統(tǒng),每批次產(chǎn)品附帶二維碼標(biāo)簽,掃碼可查詢從原料批次(如鎳板批號(hào) Ni20230518)、熔煉參數(shù)(溫度 1550℃,時(shí)間 2h)、霧化壓力(12MPa)到性能檢測(cè)報(bào)告(抗拉強(qiáng)度、硬度值)的全流程數(shù)據(jù)。某客戶通過(guò)掃碼發(fā)現(xiàn)一批次粉末的粒度分布與標(biāo)準(zhǔn)值偏差 0.5μm,系統(tǒng)自動(dòng)追溯到霧化環(huán)節(jié)的氣體壓力波動(dòng),博厚立即啟動(dòng)召回并補(bǔ)償客戶損失,這種透明化追溯機(jī)制使客戶信任度提升至 99%。該系統(tǒng)還支持批次性能趨勢(shì)分析,通過(guò)對(duì)比不同批次數(shù)據(jù),持續(xù)優(yōu)化生產(chǎn)工藝,近一年因質(zhì)量問(wèn)題的投訴率下降 85%。博厚新材料鎳基高溫合金粉末具備優(yōu)良的高溫穩(wěn)定性,在 800℃以上高溫環(huán)境中,依然能保持良好的力學(xué)性能。100/270目鎳基高溫合金粉末報(bào)價(jià)

博厚新材料的生產(chǎn)基地配備國(guó)際的智能化生產(chǎn)設(shè)備與專業(yè)技術(shù)團(tuán)隊(duì)。4 條全自動(dòng)化緊耦合氣霧化生產(chǎn)線采用 PLC 智能控制系統(tǒng),實(shí)現(xiàn)從熔煉、霧化到分級(jí)的全流程無(wú)人化操作,單條線日產(chǎn)能達(dá) 5 噸。技術(shù)團(tuán)隊(duì)由材料學(xué)、冶金工程等專業(yè)的 50 余名工程師組成,具備從基礎(chǔ)研究到工程化應(yīng)用的全鏈條研發(fā)能力。基地還建有中試車間,可快速將實(shí)驗(yàn)室成果轉(zhuǎn)化為規(guī)模化生產(chǎn),例如自主研發(fā)的 “真空感應(yīng)熔煉 - 氣霧化” 聯(lián)合工藝,將粉末的氧含量降低至行業(yè)的 60ppm 水平,為產(chǎn)品生產(chǎn)提供了有力支撐。NiCr20鎳基高溫合金粉末出廠價(jià)博厚新材料鎳基高溫合金粉末廣泛應(yīng)用于石油機(jī)械領(lǐng)域,為機(jī)械建設(shè)提供了堅(jiān)實(shí)的材料支撐。

博厚新材料對(duì)鎳基高溫合金粉末的質(zhì)量檢測(cè)涵蓋多個(gè)維度,構(gòu)建了一套科學(xué)、嚴(yán)謹(jǐn)、的質(zhì)量檢測(cè)體系,以確保產(chǎn)品質(zhì)量萬(wàn)無(wú)一失。在原材料檢測(cè)階段,除了常規(guī)的化學(xué)成分分析外,還運(yùn)用高分辨率的掃描電子顯微鏡(SEM)和能譜儀(EDS)對(duì)原料的微觀形貌和雜質(zhì)分布進(jìn)行檢測(cè),確保原料純凈無(wú)缺陷;生產(chǎn)過(guò)程中,通過(guò)在線監(jiān)測(cè)設(shè)備實(shí)時(shí)檢測(cè)關(guān)鍵工藝參數(shù),如熔煉溫度、霧化壓力、粉末粒度等,并定期抽取樣品進(jìn)行金相組織觀察和硬度測(cè)試,及時(shí)發(fā)現(xiàn)和解決生產(chǎn)過(guò)程中的質(zhì)量問(wèn)題;成品檢測(cè)環(huán)節(jié),采用萬(wàn)能材料試驗(yàn)機(jī)、高溫蠕變?cè)囼?yàn)機(jī)、疲勞試驗(yàn)機(jī)等設(shè)備,對(duì)產(chǎn)品的拉伸性能、高溫持久性能、疲勞性能等力學(xué)指標(biāo)進(jìn)行嚴(yán)格測(cè)試;同時(shí),利用 X 射線衍射儀(XRD)、透射電子顯微鏡(TEM)等先進(jìn)儀器對(duì)產(chǎn)品的晶體結(jié)構(gòu)、微觀組織進(jìn)行深入分析,確保產(chǎn)品的各項(xiàng)性能符合標(biāo)準(zhǔn)要求。此外,還建立了產(chǎn)品質(zhì)量追溯體系,每一批次產(chǎn)品都有的追溯編碼,可實(shí)現(xiàn)從原材料采購(gòu)、生產(chǎn)過(guò)程到成品交付的全過(guò)程追溯,為產(chǎn)品質(zhì)量提供了的保障。

博厚新材料鎳基高溫合金粉末的生產(chǎn)效率依托智能化制造體系實(shí)現(xiàn)質(zhì)的突破,4 條全自動(dòng)化緊耦合氣霧化生產(chǎn)線配備 PLC 智能控制系統(tǒng),從真空感應(yīng)熔煉(爐溫控制精度 ±1℃)到超音速氣霧化(霧化壓力 15MPa)再到多級(jí)旋風(fēng)分級(jí),全流程實(shí)現(xiàn)無(wú)人化操作,單條產(chǎn)線日產(chǎn)能達(dá) 5 噸,年產(chǎn)能突破 2000 噸。公司建立的智能排產(chǎn)系統(tǒng)可根據(jù)訂單優(yōu)先級(jí)自動(dòng)調(diào)整生產(chǎn)參數(shù),對(duì)于緊急訂單(如航空航天領(lǐng)域的加急需求),短可在 48 小時(shí)內(nèi)完成從原料篩選到成品交付的全流程。某航空發(fā)動(dòng)機(jī)制造商因突發(fā)訂單急需 5 噸 GH4169 粉末,博厚通過(guò)產(chǎn)能調(diào)度與物流加急方案,提 天完成交付,保障了客戶的發(fā)動(dòng)機(jī)裝配進(jìn)度,此類快速響應(yīng)案例年均超 30 起,訂單準(zhǔn)時(shí)交付率達(dá) 99.3%。對(duì)于復(fù)雜形狀的零部件制造,博厚新材料鎳基高溫合金粉末的成型性能優(yōu)勢(shì)明顯。

在燃?xì)廨啓C(jī)關(guān)鍵部件制造中,博厚新材料鎳基高溫合金粉末實(shí)現(xiàn)了耐高溫與耐磨性能的雙重突破。通過(guò)調(diào)控 Mo(鉬)、Al(鋁)元素比例,形成 γ' - Ni?(Al, Ti) 強(qiáng)化相,使涂層硬度達(dá)到 HV800 - 900。在模擬燃?xì)鉀_刷實(shí)驗(yàn)(溫度 1150℃,流速 100m/s)中,部件表面磨損深度為 0.05mm/100 小時(shí),而普通涂層磨損深度達(dá) 0.2mm/100 小時(shí)。某重型燃?xì)廨啓C(jī)制造商采用該粉末后,渦輪葉片的服役壽命從 12000 小時(shí)提升至 20000 小時(shí),發(fā)電效率提高 3%,每年可多發(fā)電 2000 萬(wàn)度,經(jīng)濟(jì)效益。在燃?xì)廨啓C(jī)的制造中,博厚新材料鎳基高溫合金粉末可提升部件的耐高溫和耐磨性能。無(wú)脫落鎳基高溫合金粉末包括哪些

在汽車發(fā)動(dòng)機(jī)的關(guān)鍵部件制造中,博厚新材料鎳基高溫合金粉末展現(xiàn)出良好的應(yīng)用潛力。100/270目鎳基高溫合金粉末報(bào)價(jià)

博厚新材料在鎳基高溫合金粉末的生產(chǎn)過(guò)程中,始終貫徹綠色環(huán)保理念,積極踐行可持續(xù)發(fā)展戰(zhàn)略。在原材料選擇上,優(yōu)先采用可再生資源和低環(huán)境影響的原料,減少對(duì)自然資源的過(guò)度依賴和環(huán)境破壞。在生產(chǎn)工藝方面,通過(guò)技術(shù)創(chuàng)新和設(shè)備升級(jí),不斷提高資源利用效率,降低能源消耗和污染物排放。例如,采用先進(jìn)的真空感應(yīng)熔煉技術(shù),減少了熔煉過(guò)程中有害氣體的產(chǎn)生;對(duì)氣霧化制粉過(guò)程中產(chǎn)生的余熱進(jìn)行回收利用,用于預(yù)熱原料或其他輔助工序,降低了能源消耗。同時(shí),建立了完善的廢水、廢氣和廢渣處理系統(tǒng),對(duì)生產(chǎn)過(guò)程中產(chǎn)生的廢水進(jìn)行深度凈化處理,達(dá)到國(guó)家排放標(biāo)準(zhǔn)后再排放;對(duì)廢氣進(jìn)行脫硫、脫硝和除塵處理,減少大氣污染物的排放;對(duì)廢渣進(jìn)行分類回收和再利用,實(shí)現(xiàn)了廢棄物的資源化處理。通過(guò)這些措施,博厚新材料在保證產(chǎn)品質(zhì)量和生產(chǎn)效率的同時(shí),限度地減少了生產(chǎn)活動(dòng)對(duì)環(huán)境的負(fù)面影響,實(shí)現(xiàn)了經(jīng)濟(jì)效益和環(huán)境效益的雙贏。100/270目鎳基高溫合金粉末報(bào)價(jià)

- 氧含量低模具鋼/高速鋼粉末代理品牌 2025-10-13

- 氣霧化鎳基高溫合金粉末代理品牌 2025-10-13

- 機(jī)筒鎳基自熔合金粉末包括哪些 2025-10-12

- 無(wú)氣孔鎳基高溫合金粉末方法 2025-10-12

- 拉絲滾筒鎳基自熔合金粉末市場(chǎng)價(jià) 2025-10-12

- 湖南水霧化鐵基粉末參考價(jià)格 2025-10-12

- 超音速噴涂模具鋼/高速鋼粉末參考價(jià)格 2025-10-12

- 42CrMoA模具鋼/高速鋼粉末廠家價(jià)格 2025-10-12

- 耐腐蝕模具鋼/高速鋼粉末價(jià)錢 2025-10-12

- 超音速噴涂鎳基高溫合金粉末廠家價(jià)格 2025-10-12

- 九江增碳劑生產(chǎn)廠家 2025-10-13

- 蘇州國(guó)產(chǎn)精密鋼管應(yīng)用 2025-10-13

- 南通好用的不銹鋼制品推薦貨源 2025-10-13

- 揚(yáng)州不銹鋼彈簧絲廠家 2025-10-13

- 四川高質(zhì)量低反射玻璃商家 2025-10-13

- 遼寧專業(yè)設(shè)計(jì)加工鈦電解槽 2025-10-13

- 固定不銹鋼彈簧絲產(chǎn)品介紹 2025-10-13

- 河北合成石墨烯復(fù)合材料圖片 2025-10-13

- 湛江釹鐵硼磁鐵生產(chǎn)商 2025-10-13

- 徐州好用的機(jī)箱機(jī)柜推薦貨源 2025-10-13