高分辨電子束曝光實驗室

圍繞電子束曝光在第三代半導體功率器件柵極結構制備中的應用,科研團隊開展了專項研究。功率器件的柵極尺寸與形狀對其開關性能影響明顯,團隊通過電子束曝光制備不同線寬的柵極圖形,研究尺寸變化對器件閾值電壓與導通電阻的影響。利用電學測試平臺,對比不同柵極結構的器件性能,優化出適合高壓應用的柵極尺寸參數。這些研究成果已應用于省級重點科研項目中,為高性能功率器件的研發提供了關鍵技術支撐。科研人員研究了電子束曝光過程中的電荷積累效應及其應對措施。絕緣性較強的半導體材料在電子束照射下容易積累電荷,導致圖形偏移或畸變,團隊通過在曝光區域附近設置導電輔助層與接地結構,加速電荷消散。電子束曝光在單分子測序領域實現原子級精度的生物納米孔制造。高分辨電子束曝光實驗室

第三代太陽能電池中,電子束曝光制備鈣鈦礦材料的納米光陷阱結構。在ITO/玻璃基底設計六方密排納米錐陣列(高度200nm,錐角60°),通過二區劑量調制優化顯影剖面。該結構將光程長度提升3倍,使鈣鈦礦電池轉化效率達29.7%,減少貴金屬用量50%以上。電子束曝光在X射線光柵制作中克服高深寬比挑戰。通過50μm厚SU-8膠體的分級曝光策略(底劑量100μC/cm2,頂劑量500μC/cm2),實現深寬比>40的納米柱陣列(周期300nm)。結合LIGA工藝制成的銥涂層光柵,使同步輻射成像分辨率達10nm,應用于生物細胞器三維重構。廣東圖形化電子束曝光加工廠商電子束刻合提升微型燃料電池的界面質子傳導效率。

對于可修復的微小缺陷,通過局部二次曝光的方式進行修正,提高了圖形的合格率。在 6 英寸晶圓的中試實驗中,這種缺陷修復技術使無效區域的比例降低了一定程度,提升了電子束曝光的材料利用率。研究所將電子束曝光技術與納米壓印模板制備相結合,探索低成本大規模制備微納結構的途徑。納米壓印技術適合批量生產,但模板制備依賴高精度加工手段,團隊通過電子束曝光制備高質量的原始模板,再通過電鑄工藝復制得到可用于批量壓印的工作模板。對比電子束直接曝光與納米壓印的圖形質量,發現兩者在微米尺度下的精度差異較小,但壓印效率更高。這項研究為平衡高精度與高效率的微納制造需求提供了可行方案,有助于推動第三代半導體器件的產業化進程。

研究所針對電子束曝光在高頻半導體器件互聯線制備中的應用開展研究。高頻器件對互聯線的尺寸精度與表面粗糙度要求嚴苛,科研團隊通過優化電子束曝光的掃描方式,減少線條邊緣的鋸齒效應,提升互聯線的平整度。利用微納加工平臺的精密測量設備,對制備的互聯線進行線寬與厚度均勻性檢測,結果顯示優化后的工藝使線寬偏差控制在較小范圍,滿足高頻信號傳輸需求。在毫米波器件的研發中,這種高精度互聯線有效降低了信號傳輸損耗,為器件高頻性能的提升提供了關鍵支撐,相關工藝已納入中試技術方案。電子束曝光在MEMS器件加工中實現微諧振結構的亞納米級精度控制。

利用高分辨率透射電鏡觀察,發現量子點的位置偏差可控制在較小范圍內,滿足量子器件的設計要求。這項研究展示了電子束曝光技術在量子信息領域的應用潛力,為構建高精度量子功能結構提供了技術基礎。圍繞電子束曝光的環境因素影響,科研團隊開展了系統性研究。溫度、濕度等環境參數的波動可能影響電子束的穩定性與抗蝕劑性能,團隊通過在曝光設備周圍建立恒溫恒濕環境控制單元,減少了環境因素對曝光精度的干擾。對比環境控制前后的圖形制備結果,發現線寬偏差的波動范圍縮小了一定比例,圖形的長期穩定性得到改善。這些細節上的改進,體現了研究所對精密制造過程的嚴格把控,為電子束曝光技術的可靠應用提供了保障。電子束曝光助力該所在深紫外發光二極管領域突破微納制備瓶頸。四川光掩模電子束曝光廠商

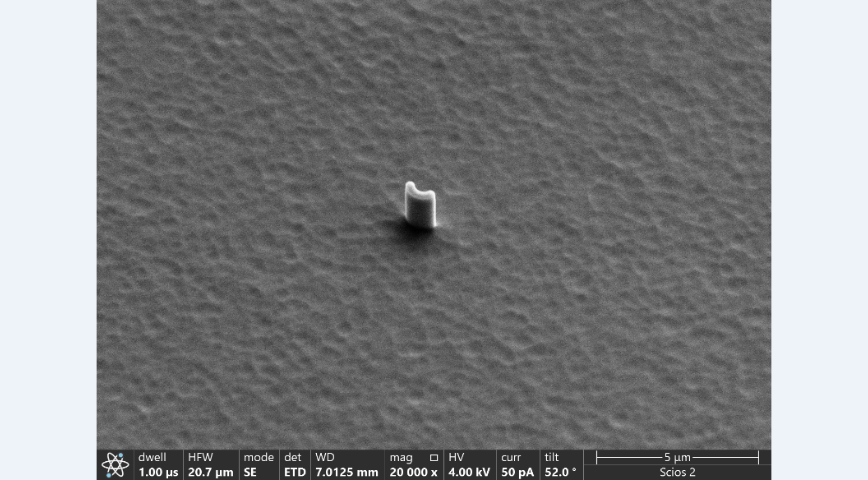

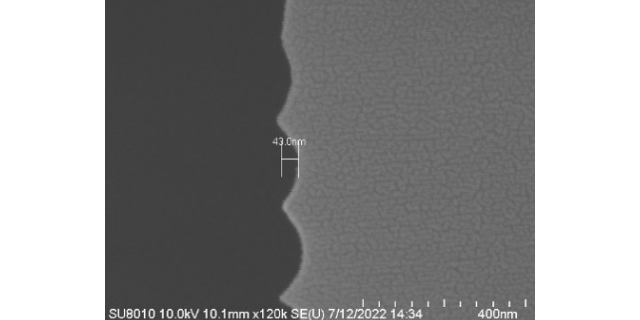

電子束曝光的分辨率取決于束斑控制、散射抑制和抗蝕劑性能的綜合優化。高分辨電子束曝光實驗室

科研團隊探索電子束曝光與化學機械拋光技術的協同應用,用于制備全局平坦化的多層結構。多層器件在制備過程中易出現表面起伏,影響后續曝光精度,團隊通過電子束曝光定義拋光阻擋層圖形,結合化學機械拋光實現局部區域的精細平坦化。對比傳統拋光方法,該技術能使多層結構的表面粗糙度降低一定比例,為后續曝光工藝提供更平整的基底。在三維集成器件的研究中,這種協同工藝有效提升了層間對準精度,為高密度集成器件的制備開辟了新路徑,體現了多工藝融合的技術創新思路。高分辨電子束曝光實驗室

- 湖北氧化硅材料刻蝕版廠家 2025-10-11

- 山東光刻 2025-10-11

- 湖北接觸式光刻 2025-10-11

- 云南Si材料刻蝕技術 2025-10-11

- 云南光刻加工廠商 2025-10-11

- 貴州光刻加工 2025-10-11

- 中山材料刻蝕加工 2025-10-11

- 甘肅光刻技術 2025-10-11

- 珠海光刻加工工廠 2025-10-11

- 珠海半導體光刻 2025-10-11

- 山東三級電源系統防雷器廠家 2025-10-13

- BUZ78 2025-10-13

- 吉安地下停車場車位引導屏控制系統 2025-10-13

- 浙江低壓電源系統防雷器安裝 2025-10-13

- 異步采樣光頻梳論壇 2025-10-13

- 天津光伏電源系統防雷器選型標準 2025-10-13

- 電流保險管出廠價 2025-10-13

- 廣東高級金屬按鍵價格多少 2025-10-13

- 長沙千兆光模塊價格 2025-10-13

- 青海電源系統防雷器價格 2025-10-13