武漢全自動電池包檢測儀器檢測報告

歐耐思多通道檢測系統在動力電池殼體檢測中應用較多。該系統包含 12 個檢測工位,每個工位分開調節壓力,可同時檢測不同規格的殼體(容積 5-50L),檢測壓力 0-200kPa 可調,調節精度 ±0.2kPa。針對殼體的注液口、防爆閥等薄弱部位,設備采用多點同步密封技術,通過定制工裝實現各接口同時檢測,避免漏檢。某電池廠商引入后,殼體密封檢測產能從 400 組 / 天提升至 1200 組 / 天,因密封不良導致的電解液泄漏情況下降 85%。設備支持與激光打標機聯動,檢測合格的殼體立即打上標識碼,實現質量追溯,通過數據分析發現,80% 的不合格品源于焊接工藝缺陷,針對性改進后合格率再提升 6%。蘇州全自動電池包檢測儀器定制方案適配三元鋰電池,檢測節拍 2 秒 / 個。武漢全自動電池包檢測儀器檢測報告

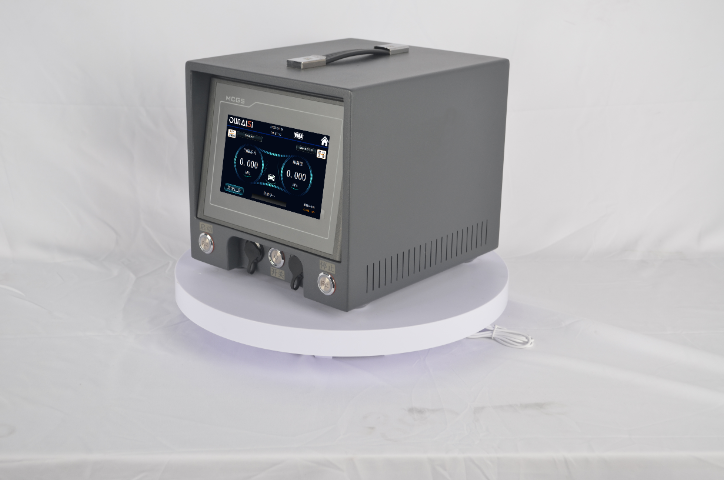

在新能源汽車電池包密封檢測中,歐耐思差壓式設備展現出穩定性能。該設備針對電池包多接口、腔體復雜的特點,采用分布式氣路設計,6 個檢測點各自充氣,避免一點充氣導致的壓力失衡。其壓力傳感組件測量誤差維持在 ±0.2%,在 50-300kPa 范圍內可捕捉 0.04Pa 級的壓力變化,配合溫度補償算法,環境溫度波動 ±6℃時仍保持檢測穩定性。某車企引入后,電池包因密封不良導致的進水故障下降 70%,檢測周期較傳統設備縮短 45%。設備配備的自適應密封工裝可兼容 4 種不同規格電池包,更換時只需調整 2 處固定螺栓,換型時間維持在 8 分鐘內。通過分析檢測數據,發現 65% 的泄漏集中在采樣口密封圈處,針對性改進密封結構后合格率再提升 6 個百分點。武漢防爆型電池包檢測儀器交付周期廣州直壓式電池包檢測儀器真實案例登行業期刊,詳述測試效率提升方法。

在工業閥門密封檢測中,歐耐思雙腔體設備設計獨特。設備包含內腔和外腔,內腔與閥門進口連接充壓,外腔包圍閥門整體形成密閉空間,通過測量外腔氣體濃度變化判斷泄漏量,適用于蝶閥、球閥等多種類型。檢測壓力范圍 0-1MPa,泄漏量測量下限達 1×10?? Pa?m3/s。某閥門廠引入后,產品出廠合格率從 93% 提升至 99.5%,檢測數據可通過工業總線傳輸至 MES 系統,自動生成合格率報表。設備的夾緊機構采用四缸同步驅動,確保閥門安裝同心度,避免因安裝偏差導致的檢測誤差,這種設計使檢測重復性提升 50%,深受批量生產企業認可。

歐耐思多通道檢測系統在動力電池 PACK 檢測中應用較多。該系統包含 16 個檢測工位,每個工位單獨調節壓力,可同時檢測不同規格的電池包(容量 50-200Ah),檢測壓力 0-150kPa 可調,壓力調節精度 ±0.2kPa。針對電池包的防爆閥、采樣口等薄弱部位,設備采用多點同步檢測技術,通過定制密封工裝實現各接口同時密封,避免漏檢。某新能源車企引入后,電池包密封檢測產能從 500 組 / 天提升至 1500 組 / 天,因密封不良導致的熱失控情況下降 80%。歐耐思設備還支持與電池管理系統(BMS)通信,檢測合格后自動觸發 BMS 啟動程序,實現檢測 - 啟動一體化,縮短生產周期 20%,檢測數據與電池序列號綁定,可追溯至原材料批次。武漢采購電池包檢測儀器大概多少錢?需根據通道數與精度等級核算。

設備維護方面,定期校準對保持檢測精度至關重要。歐耐思提供的校準方案包含壓力傳感器、流量計量器、溫度傳感器等關鍵部件的校準流程,使用經計量認證的標準器具,校準誤差維持在 ±0.1% 以內。某汽車零部件企業按此方案執行后,設備年檢測數據偏差從 ±3% 降至 ±1.5%,減少因設備誤差導致的質量波動。校準周期建議每 6 個月一次,每次耗時約 2 小時,可在生產間隙完成,校準后設備需通過 3 組標準件測試驗證,確保符合要求。日常使用中,建議每周清潔氣路過濾器,每月檢查密封件磨損情況,這些措施可使設備故障率下降 40%。武漢非標定制電池包檢測儀器的真實案例記錄某車企電池包密封不良率降至 0.3%。武漢防爆型電池包檢測儀器交付周期

上海智能電池包檢測儀器價格清單更新于 8 月,新增遠程診斷模塊選項。武漢全自動電池包檢測儀器檢測報告

技術原理層面,超聲波檢漏法是密封性檢測的重要補充手段。該方法通過捕捉泄漏產生的高頻聲波(40-80kHz)識別漏點,適用于常壓或低壓密封件檢測,可在生產線在線使用。設備由超聲波傳感器、信號放大器和顯示屏組成,傳感器靈敏度達 0.1Pa?m3/s,能在 85 分貝的車間噪音中準確識別泄漏信號。某汽車零部件廠將其與壓力法配合使用,先通過壓力法判斷是否泄漏,再用超聲波法確定漏點位置,使返修效率提升 50%。實際應用中需注意環境噪音影響,通常需配合隔音罩使用,罩內噪音維持在 60 分貝以下,確保檢測穩定性。數據顯示,雙方法聯合使用后,檢測綜合準確率從 92% 提升至 99.5%。武漢全自動電池包檢測儀器檢測報告

- 常州實驗室級新能源汽車電池包氣密檢測儀技術參數 2025-10-14

- 深圳全自動新能源汽車電池包氣密檢測儀價格清單 2025-10-14

- 廣州單通道氣密檢測儀廠家供應商 2025-10-14

- 天津防爆密封測試儀廠家 2025-10-14

- 寧德非標定制密封測試儀選型指南 2025-10-13

- 新能源新能源汽車電池包氣密檢測儀廠家 2025-10-13

- 汽車配件電池包檢測儀器多少錢 2025-10-13

- 寧德非標定制新能源汽車電池包氣密檢測儀數據追溯 2025-10-13

- 深圳直壓式密封測試儀選型指南 2025-10-13

- 武漢專業氣密檢測儀生產廠家 2025-10-13

- 浦東新區購買氣動元件哪個好 2025-10-14

- 山西全自動柔性振動盤 2025-10-14

- 河北精密小型激光切管機加工 2025-10-14

- 舟山穿孔機報價 2025-10-14

- 高新區低溫彈簧加熱圈服務熱線 2025-10-14

- 浙江氣動截止閥品牌 2025-10-14

- 海安LNG燃料變壓吸附制氮廠 2025-10-14

- 重慶鋰電池廠家推薦 2025-10-14

- 鋁合金數控雙頭車床加工 2025-10-14

- 槽形混合機安裝 2025-10-14