高速數控車床服務熱線

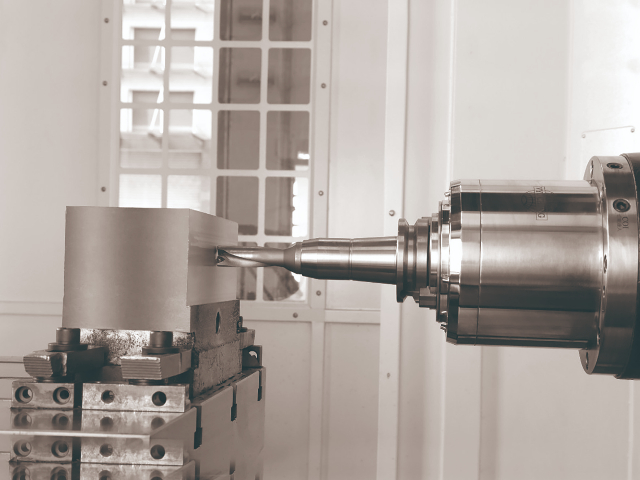

在運行加工程序之前,必須對程序進行認真檢查和驗證。仔細核對程序中的加工路徑、切削參數(如切削速度、進給量、切削深度等)是否與加工工藝要求相符。檢查程序中是否存在語法錯誤、邏輯錯誤或遺漏的指令。可以通過數控系統的圖形模擬功能,對加工過程進行可視化模擬,提前發現程序中可能存在的問題,如刀具碰撞、過切、欠切等。同時,還要檢查數控系統中的機床參數設置是否正確,包括坐標軸的行程限制、原點位置、絲杠螺距補償參數、反向間隙補償參數等。這些參數的準確性直接影響加工精度,如果參數設置錯誤的話,可能導致加工出的工件尺寸偏差過大甚至報廢。數控車床的絲杠螺母副的間隙調整對于加工精度有重要影響。高速數控車床服務熱線

許多全球性的**制造企業(如航空發動機公司、汽車巨頭)在選擇供應商時,會進行極其嚴格的現場制造能力審核(如NADCAP、VDA)。擁有恒溫車間是體現企業具備生產高精度、高質量產品硬實力的關鍵標志,通常是通過審核的強制性或優先性條件。它證明了企業對于關鍵質量因素的控制能力,符合AS9100、IATF16949等國際質量體系中對生產環境控制的要求。因此,恒溫車間不僅是技術選擇,更是企業提升市場競爭力、獲取**訂單、融入全球產業鏈的戰略性投資。高速數控車床服務熱線數控車床的主軸轉速可以根據加工需求在較大范圍內靈活調整。

良好的穩定性與抗震性是保證立式車床加工精度和表面質量的重要前提。床身、立柱等關鍵部件的厚重結構以及質量的鑄鐵材質,賦予了機床的穩定性。在加工過程中,即便面對強大的切削力,機床也能保持穩固,減少振動的產生。同時,先進的阻尼技術和抗震設計被廣泛應用于機床結構中,有效吸收和衰減振動能量。例如,在床身內部設置特殊的阻尼材料,或采用優化的筋板結構,增強部件的剛性,從而確保在高速、重載切削條件下,機床依然能夠穩定運行,保證加工精度。

數控立式車床的**大腦——數控系統(CNC)以及伺服驅動器、光柵尺等精密電子元件,對工作環境溫度同樣敏感。過高或波動的溫度會加速電子元件老化,引發系統運算錯誤、驅動性能不穩甚至意外報警停機。特別是高分辨率的光柵尺,溫度變化會影響其反饋信號的準確性,直接導致定位誤差。恒溫環境為這些高價值、高精密的電控系統提供了比較好運行條件,降低了故障率,確保了設備連續運行的穩定性和可靠性,減少了非計劃停機帶來的巨大損失。數控車床的操作面板方便操作人員輸入指令和監控加工狀態。

在傳統機床加工過程中,切屑的排出往往是一個棘手的問題。尤其是在加工一些韌性材料或進行深孔加工時,切屑容易纏繞在刀具和工件上,不僅會影響加工質量,還可能損壞刀具和機床。數控立式車床由于其主軸水平布置的結構特點,切屑在重力作用下自然下落,便于收集和排出。機床通常配備有專門的排屑裝置,如鏈式排屑機、螺旋排屑機等,這些排屑裝置能夠及時、有效地將切屑從加工區域清理出去,保持加工環境的清潔,避免切屑對加工過程的干擾。良好的排屑性能使得數控立式車床在加工過程中能夠保持穩定的切削狀態,減少因切屑堆積導致的刀具磨損、工件表面劃傷等問題,從而提高加工質量和可靠性。例如,在汽車發動機缸體的加工中,會產生大量的鐵屑,數控立式車床的排屑系統能夠確保鐵屑順利排出,保證加工過程的連續性以及穩定性。切削液系統在數控車床加工中起到冷卻和潤滑刀具與工件的作用。安徽高精度數控車床聯系人

數控車床的主軸電機功率決定了其切削能力的大小。高速數控車床服務熱線

立式車床具有的材料適應性,能夠加工各種金屬和非金屬材料。對于常見的金屬材料,如碳鋼、合金鋼、不銹鋼、鋁合金等,立式車床可根據材料的特性選擇合適的刀具和切削參數,實現高效加工。在加工高強度合金鋼時,通過選用硬質合金刀具和優化切削工藝,可順利完成對材料的切削,保證加工質量。此外,立式車床還能加工一些特殊材料,如工程塑料、復合材料等,滿足不同行業多樣化的加工需求 。特別適合重型、大直徑工件的加工,確保高精度切削時的穩定性。高速數控車床服務熱線

- 上海直銷臥式加工中心保養 2025-10-12

- 安徽國產臥式加工中心24小時服務 2025-10-12

- 浙江自動化立式加工中心零售價格 2025-10-12

- 安徽可靠立式加工中心設備廠家 2025-10-12

- 上海高精度臥式加工中心零售價格 2025-10-12

- 河北先進龍門加工中心市場 2025-10-11

- 安徽先進龍門加工中心聯系人 2025-10-11

- 江蘇高效龍門加工中心哪家好 2025-10-11

- 安徽工業龍門加工中心價格優惠 2025-10-11

- 龍門加工中心市場 2025-10-11

- 張家港實驗室小型臥螺沉降離心機 2025-10-12

- 天津品質變頻器維修價格多少 2025-10-12

- 海南水箱風扇自動平衡機 2025-10-12

- 日本清洗機廠家 2025-10-12

- 廣州重量分選金屬檢測機售價 2025-10-12

- 內蒙古直銷造粒機工廠 2025-10-12

- 工程金屬切削機床制造 2025-10-12

- 泰州飲品販賣機運營商 2025-10-12

- 天津本地協作機器人怎么用 2025-10-12

- 江寧區哪里有消音器 2025-10-12