上海可靠數(shù)控車床聯(lián)系人

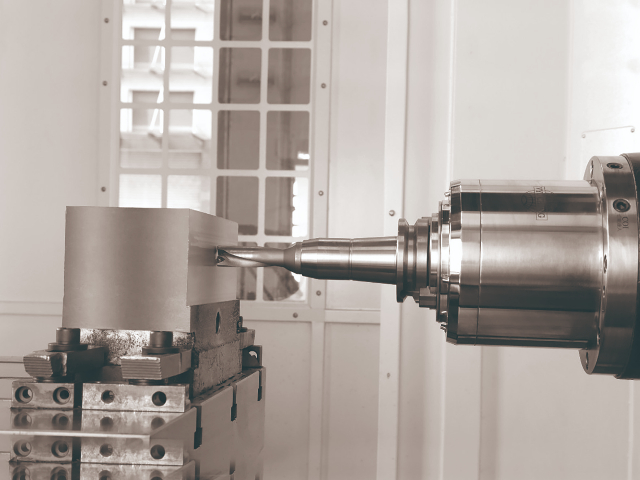

***次世界大戰(zhàn)后,軍火、汽車等機械工業(yè)蓬勃發(fā)展,刺激高效自動車床和專門化車床迅速崛起。為提升小批量工件生產(chǎn)率,40 年代末帶液壓仿形裝置的車床得到推廣,可依照樣板自動完成工件加工循環(huán);多刀車床也同步發(fā)展,一次裝夾能使用多把刀具完成多種工序,大幅縮短加工時間,滿足了大規(guī)模生產(chǎn)與多樣化加工需求,在特定生產(chǎn)場景中發(fā)揮重要作用,成為工業(yè)生產(chǎn)效率提升的關(guān)鍵因素。

50 年代,科技進(jìn)步催生帶穿孔卡、插銷板和撥碼盤等的程序控制車床,操作人員可通過編寫程序控制車床運行,減少人工干預(yù),提高加工精度與一致性,標(biāo)志著車床向自動化、智能化邁進(jìn)重要一步,為后續(xù)數(shù)控技術(shù)應(yīng)用奠定基礎(chǔ),開啟了車床自動化加工的新時代,極大改變機械制造行業(yè)生產(chǎn)模式。 數(shù)控系統(tǒng)具有豐富的插補算法,能實現(xiàn)直線、圓弧等多種軌跡加工。上海可靠數(shù)控車床聯(lián)系人

安全是數(shù)控立式車床操作過程中的重中之重。在加工過程中,操作人員必須確保機床的安全防護(hù)裝置始終處于有效狀態(tài)。防護(hù)門應(yīng)關(guān)閉嚴(yán)密,嚴(yán)禁在防護(hù)門打開的情況下進(jìn)行加工操作,防止切屑飛濺傷人或操作人員誤觸運動部件。定期檢查安全防護(hù)裝置的傳感器、限位開關(guān)等部件是否靈敏可靠,如發(fā)現(xiàn)故障應(yīng)及時維修或更換。同時,要注意觀察機床周圍的環(huán)境,確保無人員靠近正在運行的機床,避免發(fā)生意外事故。在加工過程中,如果需要對機床進(jìn)行調(diào)整或檢查,必須先停止機床的運行,待機床完全停止運動且主軸停止轉(zhuǎn)動后,方可進(jìn)行操作,嚴(yán)禁在機床運行過程中進(jìn)行危險干預(yù)行為。浙江定制數(shù)控車床價格優(yōu)惠加工過程中,數(shù)控車床的刀具監(jiān)測系統(tǒng)能及時發(fā)現(xiàn)刀具的磨損和破損情況。

19世紀(jì),為滿足不斷增長的工業(yè)需求,各類**車床如雨后春筍般涌現(xiàn)。1845年,美國菲奇發(fā)明轉(zhuǎn)塔車床,1848年回輪車床出現(xiàn),1873年美國斯潘塞制成單軸自動車床并很快升級為三軸自動車床。這些**車床極大提高了特定工件或工序的加工效率,從單一功能向多功能、自動化方向發(fā)展,滿足了不同行業(yè)對零件加工的多樣化需求,進(jìn)一步拓展了車床在工業(yè)生產(chǎn)中的應(yīng)用范圍,成為工業(yè)生產(chǎn)不可或缺的設(shè)備。20世紀(jì)初,電機技術(shù)發(fā)展促使車床動力系統(tǒng)革新,出現(xiàn)由單獨電機驅(qū)動且?guī)в旋X輪變速箱的車床,實現(xiàn)更精細(xì)穩(wěn)定的動力傳輸,為車床高速、高精度運行奠定基礎(chǔ)。同時,高速工具鋼的發(fā)明改善刀具性能,使車床能在更高轉(zhuǎn)速下進(jìn)行切削,顯著提高加工效率與質(zhì)量,車床的發(fā)展與材料、動力技術(shù)緊密結(jié)合,相互促進(jìn),推動車床性能持續(xù)提升,適應(yīng)更復(fù)雜、高精度的加工任務(wù)。

冷卻與潤滑系統(tǒng)故障會影響加工質(zhì)量和機床壽命。冷卻系統(tǒng)故障可能表現(xiàn)為冷卻液泄漏、流量不足、溫度過高等,需要檢查冷卻管道是否破損、冷卻液泵是否正常工作,及時修復(fù)或更換損壞部件,確保冷卻液的正常循環(huán);潤滑系統(tǒng)故障如潤滑油泄漏、壓力不足等,應(yīng)檢查潤滑泵、油管和分配器是否正常,清理堵塞的油路,補充潤滑油 。

定期維護(hù)保養(yǎng)是保證立式車床長期穩(wěn)定運行、延長使用壽命、提高加工精度和效率的關(guān)鍵。定期維護(hù)保養(yǎng)包括日常清潔、潤滑、檢查各部件的工作狀態(tài)等。日常清潔能夠去除機床表面和內(nèi)部的灰塵、切屑等雜質(zhì),防止其進(jìn)入運動部件,造成磨損;定期潤滑可減少各運動部件之間的摩擦,延長部件壽命;檢查各部件的工作狀態(tài),如主軸、刀架、電氣系統(tǒng)等,能夠及時發(fā)現(xiàn)潛在問題,采取相應(yīng)措施進(jìn)行修復(fù),避免故障的發(fā)生和擴大,從而確保立式車床始終處于良好的工作狀態(tài) 。 數(shù)控車床自動換刀裝置的存在縮短了加工過程中的輔助時間。

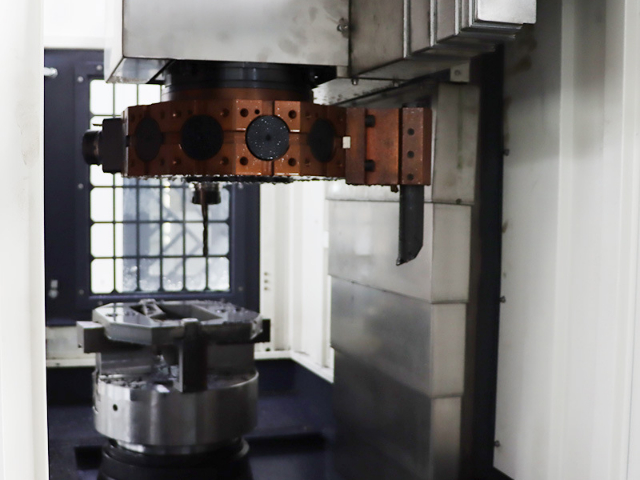

立式車床具備***的加工精度。其主軸系統(tǒng)采用高精度的軸承,回轉(zhuǎn)精度極高,在高速旋轉(zhuǎn)時能保持穩(wěn)定,有效減少了因主軸晃動而產(chǎn)生的加工誤差。同時,先進(jìn)的數(shù)控系統(tǒng)能夠精確控制各坐標(biāo)軸的運動,定位精度可達(dá)微米級。在加工過程中,通過對刀具路徑的精細(xì)規(guī)劃以及對切削參數(shù)的優(yōu)化調(diào)整,可確保工件的尺寸精度控制在極小的公差范圍內(nèi)。例如,加工高精度的圓盤類零件時,其平面度和圓度誤差能夠控制在 0.01mm 以內(nèi),表面粗糙度可達(dá) Ra1.6μm,完全能夠滿足對精度要求嚴(yán)苛的行業(yè)需求 。數(shù)控車床的潤滑系統(tǒng)對機床的導(dǎo)軌、絲桿等運動部件進(jìn)行定期潤滑。直銷數(shù)控車床簡介

編程時,需要合理運用循環(huán)指令來簡化數(shù)控車床的加工程序。上海可靠數(shù)控車床聯(lián)系人

數(shù)控立式車床在加工大型工件,如大型齒輪、法蘭盤或風(fēng)電部件時,對尺寸精度要求極為苛刻,常需控制在微米級別。機床本身的導(dǎo)軌、絲杠等**部件由金屬構(gòu)成,具有熱脹冷縮的物理特性。環(huán)境溫度波動會導(dǎo)致機床幾何尺寸發(fā)生微小變化,這種變化會1:1地反映到工件上,造成精度超差。恒溫車間將溫度穩(wěn)定控制在20±1℃甚至更小范圍內(nèi),從根本上消除了因溫度變化引起的尺寸“漂移”,確保了加工尺寸的長期一致性和超高精度,這對于航空航天、精密儀器等領(lǐng)域的零部件制造至關(guān)重要。上海可靠數(shù)控車床聯(lián)系人

- 江蘇高精度雕銑機哪家好 2025-10-14

- 浙江制造雕銑機解決方案 2025-10-14

- 立式加工中心性能 2025-10-13

- 上海高精度雕銑機有哪些 2025-10-13

- 上海定制雕銑機行價 2025-10-13

- 浙江數(shù)控龍門加工中心價位 2025-10-13

- 可靠雕銑機設(shè)備制造 2025-10-13

- 上海直銷臥式加工中心保養(yǎng) 2025-10-12

- 安徽國產(chǎn)臥式加工中心24小時服務(wù) 2025-10-12

- 浙江自動化立式加工中心零售價格 2025-10-12

- 天津雙閥板止回閥聯(lián)系方式 2025-10-14

- 西藏實驗室凈化工程多少錢 2025-10-14

- 河南水漲四柱液壓機技術(shù)參數(shù) 2025-10-14

- 安徽本地激光全息制版系統(tǒng)銷售價格 2025-10-14

- 北京高效制冷渦流管型號 2025-10-14

- 吉林橋梁維護(hù)案例 2025-10-14

- 浙江購買大型鑄件去毛刺設(shè)備銷售電話 2025-10-14

- 金山區(qū)投包機怎么用 2025-10-14

- 金華精密定轉(zhuǎn)子模具備件定制 2025-10-14

- 湖北高背壓凝汽器制造 2025-10-14