安徽國產數控車床哪家強

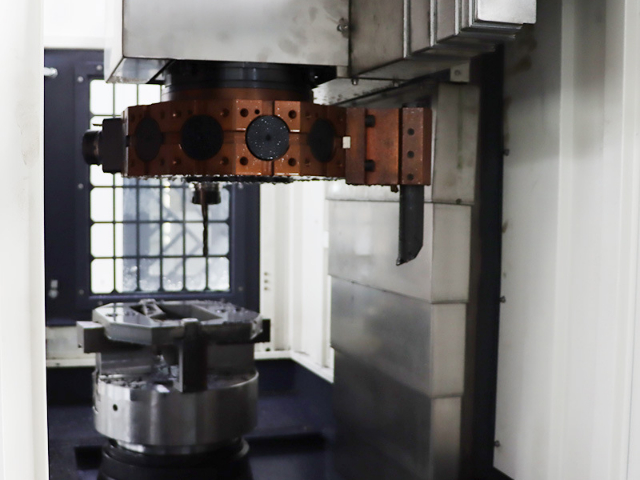

低噪音與低振動運行是立式車床的又一優勢。在設計和制造過程中,通過優化機床的結構、采用先進的傳動技術以及安裝減震裝置等措施,有效降低了機床運行時產生的噪音和振動。低噪音運行不僅改善了工作環境,減少了對操作人員的聽力損害,還能提高生產車間的整體工作效率。低振動則有助于保證加工精度,減少刀具磨損,延長機床和刀具的使用壽命 。采用伺服電機驅動和能量回饋技術,比傳統機床節能20%-30%。優化冷卻系統設計,減少切削液飛濺和消耗,配合集中排屑裝置,保持工作環境清潔,符合現代綠色制造要求。加工內孔時,數控車床的鏜刀可以實現高精度的內表面加工。安徽國產數控車床哪家強

數控立式車床的**大腦——數控系統(CNC)以及伺服驅動器、光柵尺等精密電子元件,對工作環境溫度同樣敏感。過高或波動的溫度會加速電子元件老化,引發系統運算錯誤、驅動性能不穩甚至意外報警停機。特別是高分辨率的光柵尺,溫度變化會影響其反饋信號的準確性,直接導致定位誤差。恒溫環境為這些高價值、高精密的電控系統提供了比較好運行條件,降低了故障率,確保了設備連續運行的穩定性和可靠性,減少了非計劃停機帶來的巨大損失。浙江定制數控車床解決方案數控車床的防護門能有效防止切削液飛濺和切屑傷人。

加工完成后的工件應進行仔細的質量檢查和整理。根據加工圖紙的要求,使用合適的測量工具對工件的尺寸、形狀、表面質量等進行檢測,記錄檢測結果,并將合格的工件按照規定的方式進行標識、包裝和存放。對于不合格的工件,要分析原因,總結經驗教訓,以便在后續的加工過程中加以改進。同時,操作人員還應整理加工過程中使用的程序。將本次加工的程序進行備份,存儲到指定的存儲介質中,并做好程序的編號、名稱、加工內容等相關信息的記錄。對程序進行必要的優化和完善,如根據加工過程中的實際情況調整切削參數、修正程序中的錯誤或不足之處,以便在今后的類似加工任務中能夠更加高效的使用。

工件表面光潔度是衡量加工質量的關鍵指標。在非恒溫環境中,溫度變化不僅影響機床,也會導致工件本身發生微小的熱變形。在切削過程中,這種持續的、不可預測的變形會使得刀具與工件之間的切削參數(如切深、進給)發生微小改變,極易在工件表面產生振紋、接刀痕等瑕疵。恒溫環境下的工件尺寸穩定,使得切削過程始終處于預設的比較好參數下,從而能夠穩定地獲得超高表面光潔度,減少甚至避免了因二次拋光或修復帶來的成本和時間浪費。數控車床的刀具路徑規劃需要考慮工件的材料特性和加工余量。

一臺高精度數控立式車床在出廠前都經過嚴格的激光干涉儀等檢測,其在標準溫度下的幾何精度(如立柱的垂直度、工作臺的平面度與端跳)已被調整至比較好狀態。然而,不均勻或變化的環境溫度會引發機床床身、立柱等基礎大件產生不均勻的熱變形。例如,陽光照射或車間內溫度梯度會導致機床一側膨脹多于另一側,從而破壞其原始的幾何精度。恒溫環境確保了機床始終處于其設計所期望的熱平衡狀態,使其固有的高精度得以長期、穩定地保持,延長了精度壽命。數控車床的進給速度直接影響零件的表面粗糙度和加工效率。浙江定制數控車床解決方案

數控車床的動力頭提供了刀具旋轉所需的動力。安徽國產數控車床哪家強

19世紀,為滿足不斷增長的工業需求,各類**車床如雨后春筍般涌現。1845年,美國菲奇發明轉塔車床,1848年回輪車床出現,1873年美國斯潘塞制成單軸自動車床并很快升級為三軸自動車床。這些**車床極大提高了特定工件或工序的加工效率,從單一功能向多功能、自動化方向發展,滿足了不同行業對零件加工的多樣化需求,進一步拓展了車床在工業生產中的應用范圍,成為工業生產不可或缺的設備。20世紀初,電機技術發展促使車床動力系統革新,出現由單獨電機驅動且帶有齒輪變速箱的車床,實現更精細穩定的動力傳輸,為車床高速、高精度運行奠定基礎。同時,高速工具鋼的發明改善刀具性能,使車床能在更高轉速下進行切削,顯著提高加工效率與質量,車床的發展與材料、動力技術緊密結合,相互促進,推動車床性能持續提升,適應更復雜、高精度的加工任務。 安徽國產數控車床哪家強

- 立式加工中心性能 2025-10-13

- 上海定制雕銑機行價 2025-10-13

- 上海直銷臥式加工中心保養 2025-10-12

- 安徽國產臥式加工中心24小時服務 2025-10-12

- 浙江自動化立式加工中心零售價格 2025-10-12

- 安徽可靠立式加工中心設備廠家 2025-10-12

- 上海高精度臥式加工中心零售價格 2025-10-12

- 河北先進龍門加工中心市場 2025-10-11

- 安徽先進龍門加工中心聯系人 2025-10-11

- 江蘇高效龍門加工中心哪家好 2025-10-11

- 汕頭定做凹版印刷機非標 2025-10-13

- 江蘇快速卷揚機批發 2025-10-13

- 福建苯酐預處理釜攪拌器哪家好 2025-10-13

- 廣州伺服封箱機報價 2025-10-13

- 梁溪區好的自動拉板廂式壓濾機推薦貨源 2025-10-13

- 山東節能空氣壓縮機參數 2025-10-13

- 湖南不銹鋼材質單軸機器人廠家現貨 2025-10-13

- 山西齒輪馬達減速電機廠家批發價 2025-10-13

- 鋁型材自動插件接駁線安裝 2025-10-13

- 全自動貼體包裝機生產商 2025-10-13