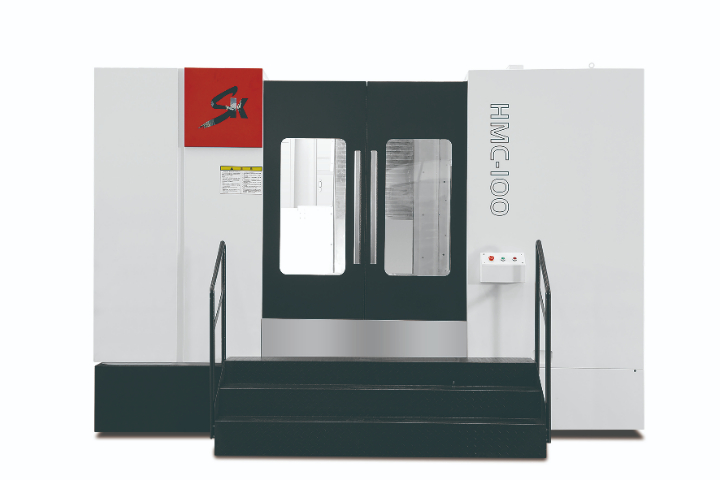

上海國產臥式加工中心設備廠家

為了實現高精度加工,數控臥加加工中心配備了高精度的傳動系統。在X、Y、Z軸的傳動中,通常采用滾珠絲杠副或直線導軌。滾珠絲杠副具有傳動效率高、精度高、可逆性好等優點,其絲杠經過精密磨削和預拉伸處理,能夠有效減少熱變形對傳動精度的影響。直線導軌則提供了平穩、高精度的直線運動導向,其滑塊與導軌之間采用滾動摩擦,摩擦力小,運動靈敏度高,可確保機床在高速運動時仍能保持良好的定位精度和重復定位精度。部分數控臥加加工中心還采用了直線電機直接驅動技術,進一步提高了傳動精度和速度響應特性,能夠實現亞微米級甚至納米級的定位精度。高傳四開臥式加工中心配備潤滑系統,自動潤滑運動部件,延長零件使用壽命。上海國產臥式加工中心設備廠家

回轉工作臺是臥式加工中心實現多面加工的關鍵部件,其精度直接影響到加工工件的質量。高精度的回轉工作臺采用先進的傳動機構和精密的分度裝置,能夠實現精確的回轉運動。工作臺的回轉精度可達幾角秒,定位精度高,在加工過程中能夠保證工件在不同角度下的加工精度一致性。例如,在加工箱體類零件時,回轉工作臺可將工件旋轉到不同的角度,使刀具能夠對零件的各個面進行加工,且各面之間的位置精度能夠得到有效保證。此外,回轉工作臺還具備高轉速和大扭矩輸出的能力,可滿足不同加工工藝的需求 。浙江工業臥式加工中心設備制造臥式加工中心作為現代制造的設備,推動工業生產向高精度邁進。

臥式加工中心在設計和制造過程中,充分考慮了大規模生產的需求。其高剛性的結構、強大的切削能力和穩定的加工性能,保證了在長時間、**度的生產過程中,機床能夠持續穩定地運行,輸出高質量的加工產品。多軸聯動和自動化上下料功能的應用,進一步提高了生產效率,降低了人工成本。同時,臥式加工中心還可與自動化生產線進行無縫集成,通過自動化輸送系統、機器人等設備,實現工件在不同加工設備之間的自動流轉和加工,形成高效的自動化生產系統,滿足大規模生產對效率和質量的嚴格要求 。

低噪音與低振動運行是臥式加工中心的重要優勢之一。在設計和制造過程中,通過優化機床的結構、采用先進的傳動技術以及安裝減震裝置等措施,有效降低了機床運行時產生的噪音和振動。例如,采用高精度的滾珠絲杠和直線導軌,減少了運動部件之間的摩擦和沖擊;在主軸和電機等關鍵部件上安裝減震墊,吸收和衰減振動能量。低噪音運行不僅改善了工作環境,減少了對操作人員的聽力損害,還能提高生產車間的整體工作效率。低振動則有助于保證加工精度,減少刀具磨損,延長機床和刀具的使用壽命 。數控臥式加工中心,隨時代科技發展不斷升級,持續為制造業提供強勁加工動力 。

高速電主軸,滿足高轉速加工需求龍門高速銑床的**部件之一是高速電主軸,通常采用直驅技術,轉速可達20,000~40,000rpm,并配備HSK或CAPTO刀柄,確保高速旋轉下的動平衡精度(G0.4級以下)。例如,在鋁合金航空結構件加工中,主軸轉速需達到24,000rpm以上才能實現高效切削,而電主軸的快速響應能力(0~最高轉速加速時間<2秒)可大幅提升加工效率。此外,部分**機型采用油氣潤滑或陶瓷軸承技術,使主軸在長期高速運轉下仍能保持低溫升,延長使用壽命。模塊化設計可擴展多托盤系統,輕松構建柔性制造單元(FMC)。江蘇精密臥式加工中心哪家便宜

先進的臥式加工中心具備圖形模擬功能,提前驗證加工過程的正確性。上海國產臥式加工中心設備廠家

數控臥加加工中心具有較大的工作行程,能夠加工尺寸較大的工件。其 X、Y、Z 軸的行程范圍根據機床型號的不同而有所差異,一般可滿足數米甚至十幾米長、寬、高的工件加工需求。同時,機床在保證高精度的前提下,具備較高的進給速度。快速進給速度可達數十米每分鐘,切削進給速度也能達到數米每分鐘,這使得機床在加工大型零件時能夠快速移動刀具,減少空行程時間,提高加工效率。例如,在汽車模具加工中,數控臥加加工中心能夠快速地在模具表面進行銑削加工,極大縮短了模具的制造周期。上海國產臥式加工中心設備廠家

- 江蘇高精度雕銑機哪家好 2025-10-14

- 浙江制造雕銑機解決方案 2025-10-14

- 立式加工中心性能 2025-10-13

- 上海高精度雕銑機有哪些 2025-10-13

- 上海定制雕銑機行價 2025-10-13

- 浙江數控龍門加工中心價位 2025-10-13

- 可靠雕銑機設備制造 2025-10-13

- 上海直銷臥式加工中心保養 2025-10-12

- 安徽國產臥式加工中心24小時服務 2025-10-12

- 浙江自動化立式加工中心零售價格 2025-10-12

- 山西全自動柔性振動盤 2025-10-14

- 河北精密小型激光切管機加工 2025-10-14

- 舟山穿孔機報價 2025-10-14

- 高新區低溫彈簧加熱圈服務熱線 2025-10-14

- 海安LNG燃料變壓吸附制氮廠 2025-10-14

- 重慶鋰電池廠家推薦 2025-10-14

- 鋁合金數控雙頭車床加工 2025-10-14

- 槽形混合機安裝 2025-10-14

- 射陽購買軸承維保 2025-10-14

- 湖北售貨機廠家直銷 2025-10-14