數控臥式加工中心哪家好

高動態直線電機驅動,提升加工效率與傳統滾珠絲杠驅動相比,龍門高速銑床采用直線電機技術,加速度可達1.5~2g,快速移動速度超過60m/min,大幅縮短空行程時間。例如,在大型模具加工中,直線電機驅動的機床可比傳統機型減少30%以上的非切削時間。此外,直線電機無反向間隙和機械磨損問題,長期使用仍能保持高精度,適合高精度光學模具或醫療植入體加工。部分機型還配備光柵尺全閉環控制,可以確保定位精度長期穩定在±0.003mm以內。臥式加工中心的數控系統具備豐富的功能,可實現復雜工藝編程。數控臥式加工中心哪家好

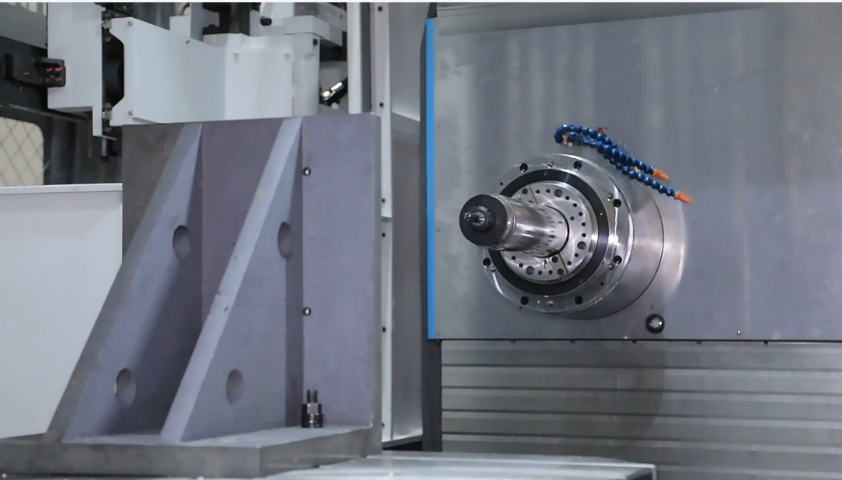

國內企業加快國際化步伐。2019 年,沈陽機床在德國設立研發中心,吸收歐洲先進技術。山東永華的臥式加工中心出口至東南亞、歐洲,年出口量突破 1000 臺。但國內產品主要集中在中低端市場,出口均價*為國外**產品的 1/3,在歐美市場份額不足 5%。國外臥式加工中心深度融入工業 4.0 體系。2022 年,德國西門子的臥式加工中心通過數字孿生技術,實現加工過程虛擬仿真,提前預判加工缺陷,產品合格率提升至 99%。美國哈斯的設備接入工業互聯網平臺,實現全球設備數據共享,生產調度效率提升 40%。智能化工廠中,臥式加工中心與機器人、AGV 組成柔性生產線,可快速切換生產品種,適應多品種小批量生產需求。浙江耐用臥式加工中心優勢先進的臥式加工中心采用直線電機驅動,實現高速高精度運動。

臥式加工中心的結構設計專為高效、精細加工復雜零件而打造。其床身通常采用質量鑄鐵,經特殊工藝處理,具有出色的剛性與穩定性,能有效抵御加工過程中的震動與沖擊。工作臺水平布置,可實現 360° 旋轉,方便對工件進行多面加工。主軸軸線呈水平狀態,這種布局使得刀具在切削時,切屑能依靠重力自然落下,避免切屑堆積影響加工精度,同時也便于排屑系統的設計與運作。此外,機床配備了先進的刀庫系統,可容納數十把乃至上百把刀具,通過快速換刀裝置,能在短時間內完成刀具更換,極大地提高了加工效率 。

起源探索期:數控臥式加工中心的起源可追溯至 20 世紀 50 年代末。當時,工業生產對復雜零件的批量加工需求日益增長,傳統立式加工中心在處理多面加工零件時,需多次裝夾,效率低下且精度難以保證。1958 年,美國 K&T 公司在數控機床基礎上,研制出世界首臺臥式加工中心,其采用旋轉工作臺,可實現零件一次裝夾完成多面加工,開啟了高效加工的新紀元。早期設備結構簡陋,數控系統依賴電子管,體積龐大且穩定性差,但它打破了傳統加工模式,為后續發展奠定了基礎,很快在**、航空領域得到初步應用。多軸聯動的臥式加工中心能夠加工具有復雜曲面的零件,拓展設計空間。

國內企業在精度提升上持續發力。2015年,科德數控研制的五軸臥式加工中心,定位精度達±,重復定位精度±,滿足航天發動機葉片加工需求。武漢重型機床集團通過優化床身結構,采用granite導軌,將熱變形誤差降低40%。但在超高精度領域,如光學零件加工,國內設備仍需依賴進口,精度差距約5-10倍。這一時期,國內**臥式加工中心開始進入航天、**等關鍵領域,替代部分進口產品。國外數控臥式加工中心向復合化方向快速發展。2012年,德國德瑪吉推出車銑復合臥式加工中心,集成銑削、車削、磨削功能,可加工復雜異形零件,一次裝夾完成全部工序,加工效率提升50%。日本大隈的臥式加工中心配備激光加工模塊,實現硬材料微槽加工。復合加工技術減少了零件裝夾次數,將累積誤差降低至原來的1/3,在醫療器械、精密模具領域得到廣泛應用。 臥式加工中心的回轉工作臺,方便在一次裝夾中完成多面加工。上海耐用臥式加工中心檢修

高分辨率的臥式加工中心測量系統,精確反饋位置信息。數控臥式加工中心哪家好

當臥式加工中心完成加工任務后,操作人員應及時對機床進行清理和保養。首先,清理工作臺上的切屑和雜物,使用工具將切屑清掃干凈,并收集到指定的容器中。清理機床的導軌、絲杠等部位的油污和切屑,可使用干凈的抹布蘸取適量的清潔劑進行擦拭,但要注意避免清潔劑進入機床的電氣系統或其他敏感部位。同時,檢查刀具的磨損情況,將使用過的刀具從主軸上卸下,并妥善保管或送去刃磨、更換。對于自動換刀系統,清理刀庫中的切屑和雜物,確保刀庫的轉動順暢和刀具換位準確。在清理工作完成后,對機床進行必要的保養工作,如根據機床的潤滑要求,為各潤滑點加注適量的潤滑油或潤滑脂;檢查機床的冷卻系統,清理冷卻水箱和過濾器,更換冷卻液等。數控臥式加工中心哪家好

- 立式加工中心性能 2025-10-13

- 上海定制雕銑機行價 2025-10-13

- 上海直銷臥式加工中心保養 2025-10-12

- 安徽國產臥式加工中心24小時服務 2025-10-12

- 浙江自動化立式加工中心零售價格 2025-10-12

- 安徽可靠立式加工中心設備廠家 2025-10-12

- 上海高精度臥式加工中心零售價格 2025-10-12

- 河北先進龍門加工中心市場 2025-10-11

- 安徽先進龍門加工中心聯系人 2025-10-11

- 江蘇高效龍門加工中心哪家好 2025-10-11

- 連云港購買激光全息制版系統哪個好 2025-10-13

- 銷售真空泵出售修理 2025-10-13

- 南寧高溫模溫機優惠價 2025-10-13

- 福建本地蝶閥廠家電話 2025-10-13

- 吉安PCB測試系統定制價格 2025-10-13

- 興國海爾中央空調安裝哪里好 2025-10-13

- 金山區不銹鋼風管圖片 2025-10-13

- 汕頭定做凹版印刷機非標 2025-10-13

- 崇明區國內防火材料檢測供應商家 2025-10-13

- 江蘇快速卷揚機批發 2025-10-13