連云港工業多動子維護

在科研實驗領域,多動子技術為科學家探索未知世界提供了堅實支撐,成為突破研究邊界的重要工具。在微觀粒子研究中,由多動子控制的實驗設備能實現對電子、質子等微觀粒子的準確操縱,幫助研究者捕捉粒子運動軌跡、解析相互作用規律,為深入探索微觀世界的奧秘搭建了可靠平臺。材料科學實驗中,多動子驅動的高精度加工設備可完成納米級的材料加工與測試,讓科研人員能細致研究材料的微觀結構、力學性能及化學特性,為新型功能材料的研發提供關鍵數據。而在生物醫學實驗領域,多動子控制的儀器能實現對生物樣本的精微操作——從單細胞的準確分離、無菌培養,到生物分子的定量檢測,均能保持穩定精度,為疾病機理研究、藥物研發等提供了有力的技術支撐,推動生命科學領域的探索不斷向前。先進的材料選擇,提高了多動子的耐磨性和抗腐蝕性。連云港工業多動子維護

為提升多動子系統的穩定性并延長使用壽命,其構造設計中特別增設了多重減震與緩沖裝置,通過橡膠減震墊與彈簧緩沖器的協同配合實現高效防護。橡膠減震墊采用特殊配方橡膠制成,兼具優異彈性與阻尼特性。當動子高速運動產生震動時,它如同柔軟屏障,能有效吸收震動能量,減少向其他部件的傳遞,降低對系統整體的干擾。彈簧緩沖器則憑借獨特機械結構,在遭遇強大沖擊力時,可迅速將沖擊能轉化為彈性勢能儲存,再以緩慢穩定的速率釋放,避免瞬間沖擊力對設備造成硬性損傷。在頻繁啟停、高速運轉的工業自動化生產線中,這套減震緩沖系統發揮著關鍵作用,不僅讓多動子保持長期穩定運行,更明顯降低了設備故障率與維護成本,為生產的高效持續提供了可靠保障。 菏澤環形多動子維護創新的電磁設計,提升了多動子的能量轉換效率,降低能耗。

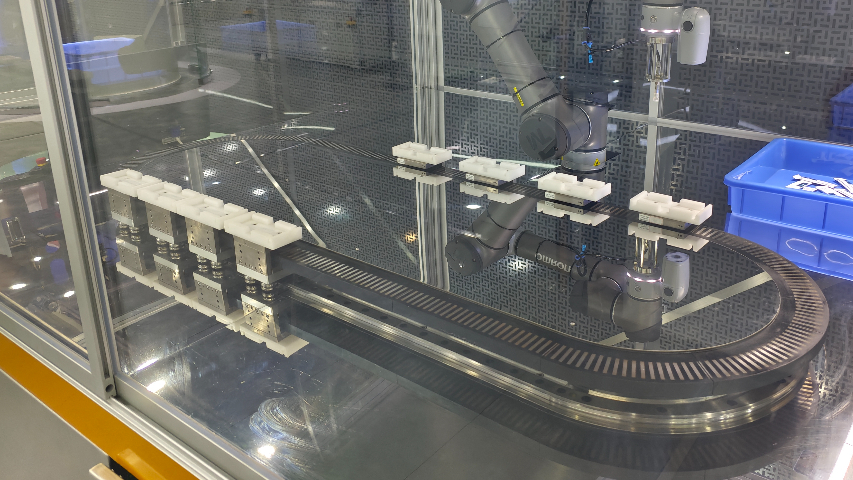

磁懸浮輸送線多動子系統的軌道設計以“空間適配性”為關鍵優勢,能根據工廠的場地條件與生產流程,靈活變幻為直線、環形、跑道型等多種形態,從根源上打破傳統輸送線的布局局限,釋放廠房空間價值。對于空間緊湊的中小型工廠(如面積500-1000㎡的食品加工廠),環形軌道設計堪稱“空間魔術師”——通過直徑3-5米的環形路徑,動子可在閉合回路中循環轉運物料,無需預留傳統直線輸送線的“掉頭緩沖區”,使輸送系統占地面積減少40%。某果汁加工廠引入環形磁懸浮線后,在原有空間內額外增設2條包裝線,單日產能提升35%。而在大型工廠(如萬級㎡的飲料產業園),系統能通過“復合軌道網絡”實現跨區域高效聯動:原材料倉庫至灌裝車間采用直線高速軌道(運輸速度達3m/s),灌裝后至包裝區切換為S型彎道軌道(避開設備集群),通過環形緩存軌道實現多品種產品的暫存調度。這種定制化布局使物料轉運距離縮短25%,無效運輸時間減少30%,同時軌道可沿立柱、天花板立體架設,釋放地面空間用于倉儲或人員作業,讓整體空間利用率提升至85%以上。

磁懸浮多動子系統憑借獨特技術架構,在現代工業領域彰顯其優勢,其重點在于非接觸式驅動與準確協同控制。通過電磁力實現動子懸浮與驅動,徹底消除機械摩擦,大幅降低磨損及維護成本,同時避免油污、粉塵污染,尤其適配半導體、醫藥等高潔凈行業需求。每個動子可單獨編程,依托高速通信與智能算法,達成毫秒級響應和微秒級同步,能根據生產需求靈活調整運動軌跡、速度及節拍,滿足多品種、小批量的柔性生產。此外,系統動態性能優異,加速度超10G,定位精度達微米級甚至納米級,可快速完成啟停、變向等高難度動作,明顯提升生產效率與產品良率。在3C電子、新能源電池等精密制造場景中,系統通過實時優化磁場分布與能量供給,較傳統輸送方式節能30%以上;模塊化設計便于快速擴展改造,適應復雜產線布局,成為推動智能制造升級的重要裝備。 防塵防水設計,拓寬了多動子的應用場景,在惡劣環境下也能正常工作。

磁懸浮多動子的明顯優勢之一是高度柔性化生產。在傳統輸送系統里,各工位的運動關聯緊密,調整難度大,面對產品多樣、需求多變的市場,很難快速響應。而磁懸浮多動子每個動子能單獨控制,可依據生產需求,靈活調整運動軌跡、速度與位置。以3C產品制造為例,不同型號的手機、電腦零部件尺寸、組裝流程存在差異,磁懸浮多動子能在同一條生產線上,通過程序設定,讓動子準確執行不同任務,快速切換生產模式,從手機主板貼片到電腦硬盤組裝,無需更換大量設備,有效縮短換產時間,提升生產效率。在新能源電池生產中,不同規格電池的極片疊放、電芯組裝等環節,磁懸浮多動子也能靈活適配,滿足多樣化生產需求,幫助企業降低成本,增強市場競爭力,讓生產變得更加智能、高效。 與傳統機械傳動相比,多動子減少了機械磨損,維護成本更低。酉陽食品多動子供應

定制化服務可以根據客戶的特殊需求,量身打造專屬的多動子解決方案。連云港工業多動子維護

新能源產業的爆發式增長,對生產設備的精度、效率和柔性提出了前所未有的要求,而磁懸浮輸送線多動子系統憑借其技術特性,正成為該領域的關鍵支撐。在太陽能電池板生產中,硅片的切割、鍍膜等工序對運輸精度要求極高(±5μm),傳統輸送線易因振動導致硅片碎裂(破損率約3%),而磁懸浮動子的無接觸運輸可將破損率降至,同時高速傳輸(4m/s)能將電池片從鍍膜到封裝的轉運時間縮短30%,直接提升光伏組件的產能。在氫燃料電池生產中,其關鍵部件質子交換膜(厚度50μm)的搬運需很平穩,磁懸浮系統的微振動控制(≤)可避免膜材褶皺,配合單獨動子控制,能將催化劑涂覆、膜電極組裝等工序的協同效率提升40%。此外,在儲能電池、風電變流器等生產場景中,系統的高柔性可適配多規格產品混線生產,滿足新能源產業“多品類、快迭代”的需求,未來有望覆蓋80%以上的新能源關鍵制造環節,成為產業升級的重要推手。連云港工業多動子維護

- 平谷區接駁多動子供應商 2025-10-14

- 陽江工業多動子定制 2025-10-14

- 秀山醫藥多動子調試 2025-10-14

- 銅陵食品多動子價格 2025-10-14

- 龍巖食品多動子調試 2025-10-14

- 中山接駁多動子定制 2025-10-13

- 九龍坡區食品多動子維護 2025-10-13

- 南岸區磁驅多動子供應 2025-10-13

- 泰安工業多動子定制 2025-10-13

- 九龍坡區環形多動子廠家 2025-10-13

- 蘇州綜合能源管理流程 2025-10-14

- 上海35KV箱式變電站源頭廠家 2025-10-14

- 南京機械低壓柜 2025-10-14

- 寶山區出口異型屏行價 2025-10-14

- 內蒙古上料提升機 2025-10-14

- 常見IGBT模塊是什么 2025-10-14

- 安徽冰箱電源線批發廠家 2025-10-14

- 福建定制園區光伏直流配電系統 2025-10-14

- 松江區品牌宣傳畫冊設計品牌 2025-10-14

- 廣東充電站均價 2025-10-14