淮安工業多動子維護

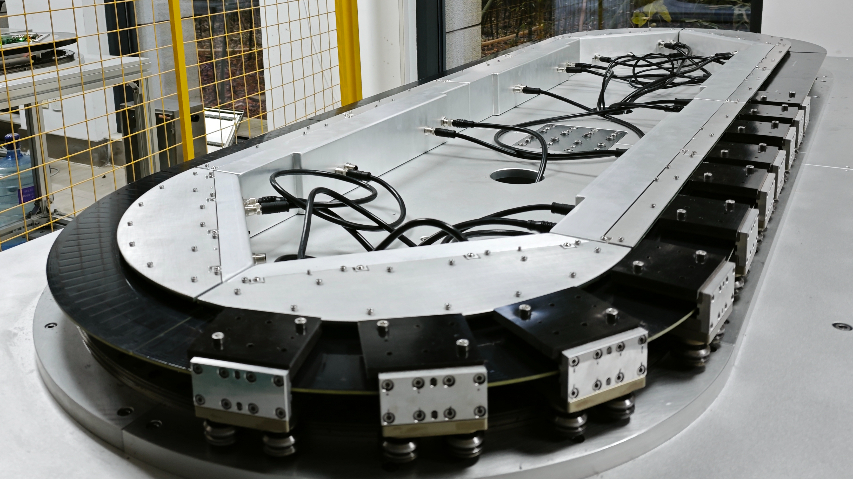

物流行業對運輸效率與分揀準確性的較高追求,正推動著輸送技術的革新,而磁懸浮輸送線多動子系統憑借其高速、準確、柔性的特性,展現出巨大的應用潛力。在自動化倉儲場景中,傳統堆垛機的軌道固定,單通道每小時只能完成80次存取,而磁懸浮動子可沿立體軌道靈活穿梭,配合±10mm的定位精度,單通道存取效率提升至150次/小時,同時支持多貨位并行作業,使倉庫周轉率提高60%,大幅降低貨物積壓成本。在快遞分揀中心,面對日均百萬件的處理量,系統的優勢更顯突出:通過條碼識別與智能調度算法,動子可根據快遞目的地(如華東、華南區域)和重量自動調整運輸路徑與速度,這種“高速+準確+柔性”的雙重優勢,完美適配物流行業“降本增效”的關鍵訴求,為智慧物流的升級提供了關鍵技術支撐。論是無塵車間的精密操作,還是露天工地的繁重作業,多動子都能穩定運行,適應性極強。淮安工業多動子維護

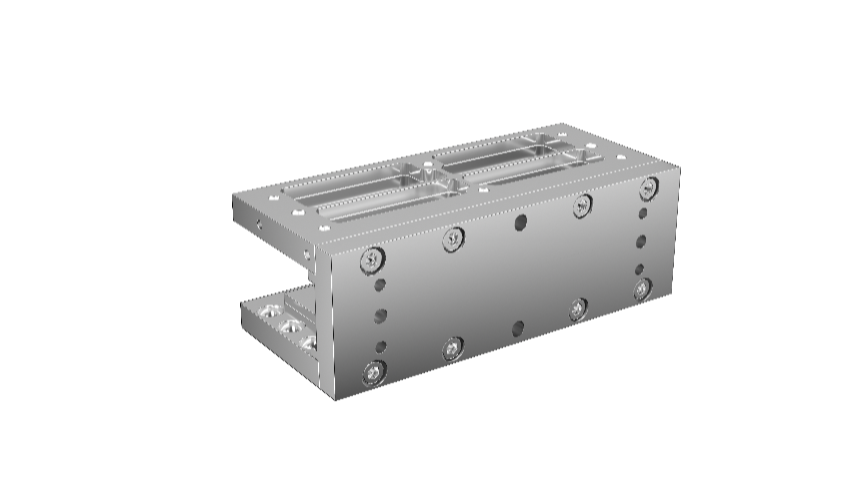

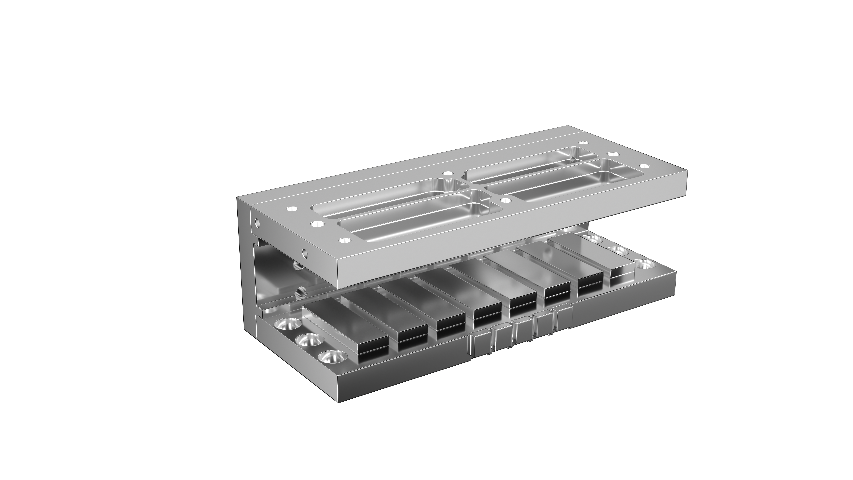

磁懸浮多動子系統憑借獨特技術架構,在現代工業領域彰顯其優勢,其重點在于非接觸式驅動與準確協同控制。通過電磁力實現動子懸浮與驅動,徹底消除機械摩擦,大幅降低磨損及維護成本,同時避免油污、粉塵污染,尤其適配半導體、醫藥等高潔凈行業需求。每個動子可單獨編程,依托高速通信與智能算法,達成毫秒級響應和微秒級同步,能根據生產需求靈活調整運動軌跡、速度及節拍,滿足多品種、小批量的柔性生產。此外,系統動態性能優異,加速度超10G,定位精度達微米級甚至納米級,可快速完成啟停、變向等高難度動作,明顯提升生產效率與產品良率。在3C電子、新能源電池等精密制造場景中,系統通過實時優化磁場分布與能量供給,較傳統輸送方式節能30%以上;模塊化設計便于快速擴展改造,適應復雜產線布局,成為推動智能制造升級的重要裝備。 日照磁驅多動子維護靈活的編程方式,讓多動子能輕松適應各種復雜的運動控制任務。

磁懸浮輸送線多動子系統憑借開放的接口設計與準確的協同控制能力,可與各類自動化設備實現無縫對接,構建高效集成的智能生產體系。無論是工業機器人、多軸機械臂,還是視覺檢測設備,都能通過系統的實時數據交互實現深度協同。在自動化裝配場景中,當動子將零部件準確送達指定工位(定位誤差≤±5μm)時,系統會同步向機械臂發送觸發信號,使其在,較傳統輸送線的協同響應速度提升60%。而在檢測環節,視覺設備對運輸中的產品進行實時質檢,一旦識別到不合格品(如3C產品的外觀劃痕),系統會立即調度對應動子切換路徑,以,避免流入下道工序。這種“輸送-操作-檢測”的閉環協同,不僅讓生產節拍縮短30%,更將產品不良率控制在,大幅提升了自動化生產線的整體效能。

為提升多動子系統的穩定性并延長使用壽命,其構造設計中特別增設了多重減震與緩沖裝置,通過橡膠減震墊與彈簧緩沖器的協同配合實現高效防護。橡膠減震墊采用特殊配方橡膠制成,兼具優異彈性與阻尼特性。當動子高速運動產生震動時,它如同柔軟屏障,能有效吸收震動能量,減少向其他部件的傳遞,降低對系統整體的干擾。彈簧緩沖器則憑借獨特機械結構,在遭遇強大沖擊力時,可迅速將沖擊能轉化為彈性勢能儲存,再以緩慢穩定的速率釋放,避免瞬間沖擊力對設備造成硬性損傷。在頻繁啟停、高速運轉的工業自動化生產線中,這套減震緩沖系統發揮著關鍵作用,不僅讓多動子保持長期穩定運行,更明顯降低了設備故障率與維護成本,為生產的高效持續提供了可靠保障。 優化的布線設計,減少了信號干擾,提高了系統的穩定性。

醫療制藥行業是對生產環境與產品質量要求非常嚴苛的領域之一,其重要標準圍繞“零污染”與“高精度”展開——從原料藥的提純到無菌制劑的灌裝,任何微小的粉塵污染或操作誤差都可能影響藥品療效,甚至危及患者安全。磁懸浮輸送線多動子系統憑借“無線纜拖鏈+無摩擦驅動”的特性,成為該領域的理想輸送方案。傳統輸送線的線纜拖鏈易積累粉塵,機械摩擦會產生粒徑≥0.5μm的微粒,難以滿足GMP潔凈車間(Class8級)“每立方米空氣中≥0.5μm微粒數≤352000”的標準。精確的速度控制,滿足了不同工作場景對運動速度的嚴格要求。泉州多動子定制

快速的響應速度,讓多動子能及時對控制指令做出反應,實現高效作業。淮安工業多動子維護

汽車制造作為典型的復雜制造系統,涵蓋從鋼板沖壓到整車下線的數千道工序,每個環節對輸送系統的速度、精度、穩定性要求差異明顯——沖壓車間需要高速轉運鋼板,焊接工序依賴微米級定位,涂裝環節苛求無塵環境,總裝線則需同步協調數十種零部件的裝配節奏。磁懸浮輸送線多動子系統憑借“單獨控制+動態適配”的關鍵能力,成為串聯全流程的關鍵紐帶。在沖壓車間,高強度鋼板(厚度1.2-3mm)的轉運既要保證速度(傳統線節拍12次/分鐘),又要避免振動導致的板面劃傷。磁懸浮動子可通過實時調整驅動力,將轉運速度提升至18次/分鐘,同時將振動幅度控制在0.08mm以內,使鋼板表面完好率從92%提升至99%。淮安工業多動子維護

- 平谷區接駁多動子供應商 2025-10-14

- 泉州醫藥多動子供應商 2025-10-14

- 武清區接駁多動子定制 2025-10-14

- 無錫環形多動子調試 2025-10-14

- 門頭溝區多動子調試 2025-10-14

- 陽江工業多動子定制 2025-10-14

- 秀山醫藥多動子調試 2025-10-14

- 銅陵食品多動子價格 2025-10-14

- 龍巖食品多動子調試 2025-10-14

- 中山接駁多動子定制 2025-10-13

- 徐州三輪車電瓶車充電樁 2025-10-14

- 啟東常見AGV智能機器人設備直銷價 2025-10-14

- 臺州定制化發電機組效果實測 2025-10-14

- 無錫什么是空氣換熱器銷售方法 2025-10-14

- 標準MES 2025-10-14

- 山東FOC直流無刷驅動器批發廠家 2025-10-14

- 色譜儀外觀設計多少錢 2025-10-14

- 蘇州綜合能源管理流程 2025-10-14

- 沈陽電池測試設備怎么樣 2025-10-14

- 上海35KV箱式變電站源頭廠家 2025-10-14